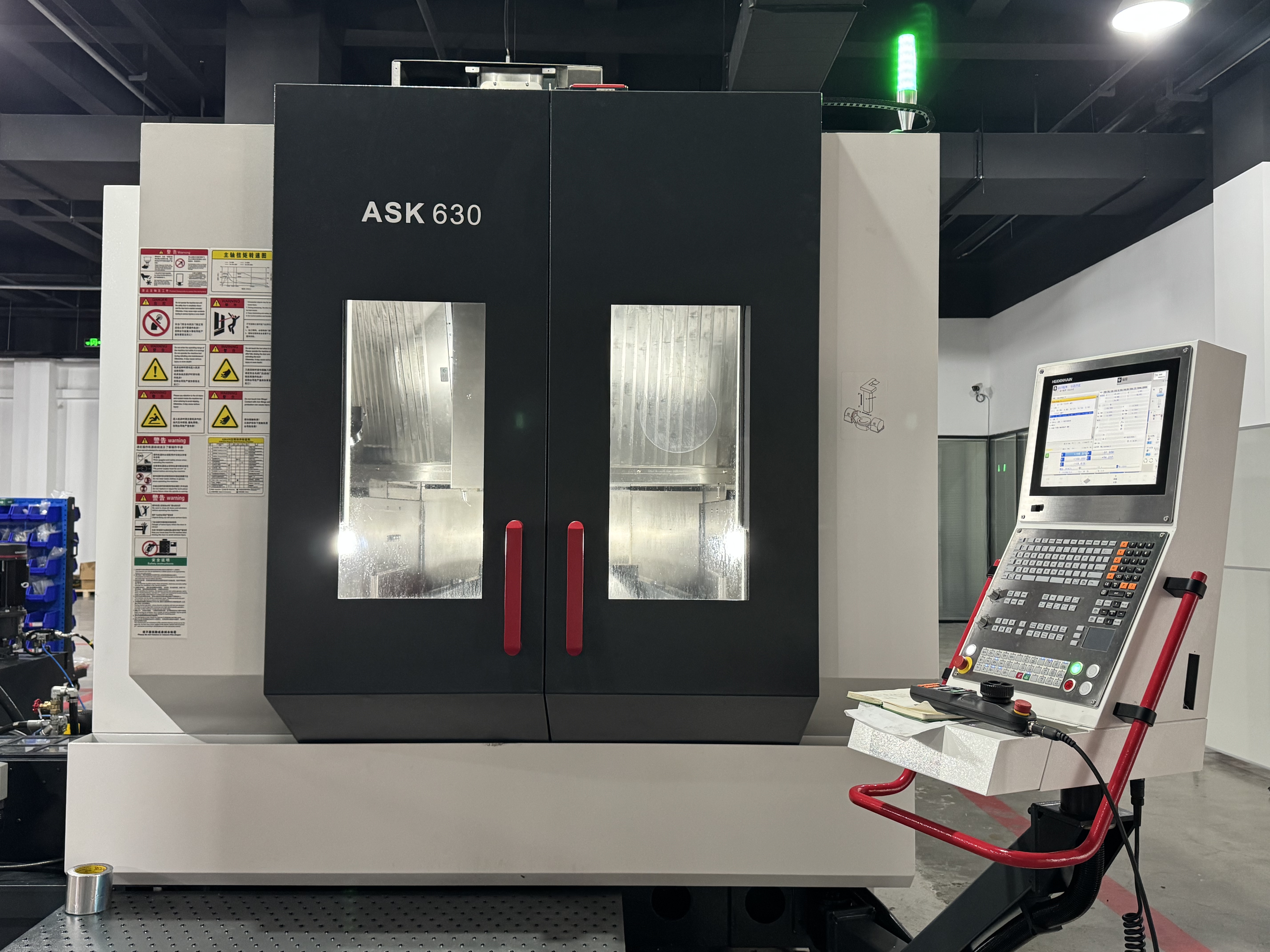

埃斯科五轴联动加工中心 - 高动态性能,轮廓精度达±0.003mm

在精密制造领域,精度与效率是永恒的追求。当产品设计日趋复杂,对表面质量和轮廓精度的要求达到微米级时,传统加工方式往往力不从心。埃斯科五轴联动加工中心应运而生,以其卓越的高动态性能和高达±0.003mm的极致轮廓精度,重新定义了高端精密加工的标准,成为航空航天、医疗器械、精密模具等行业的战略性装备。

一、 何谓真正的“五轴联动”与高动态性能?

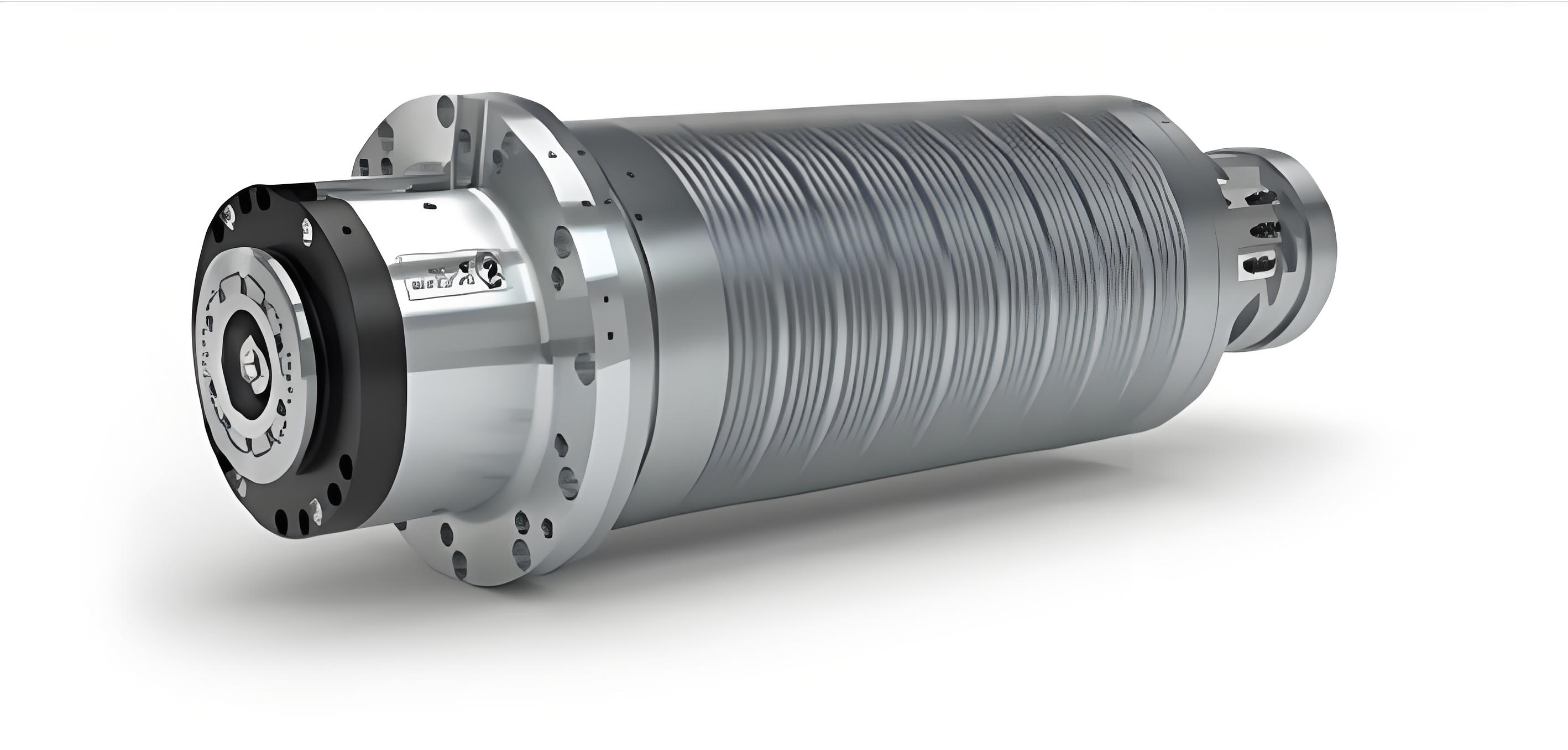

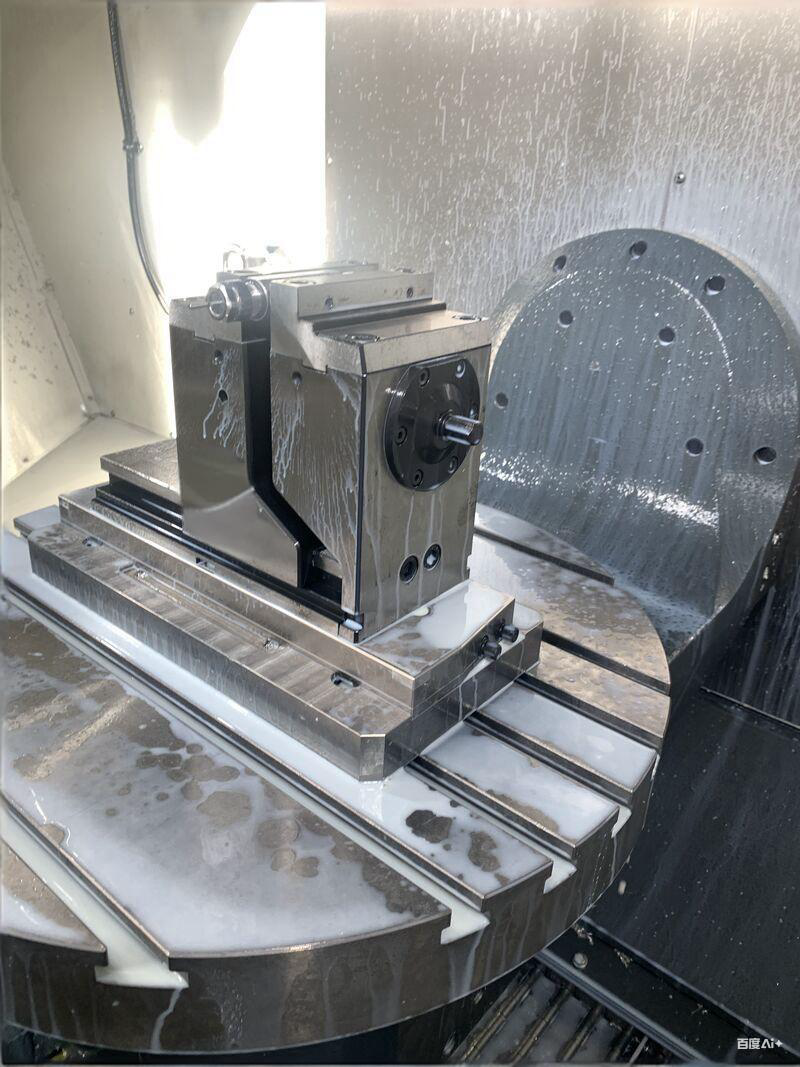

五轴联动加工中心的价值,远非简单的五个运动轴相加。其核心在于“联动”——在计算机数控系统的精确控制下,五个运动轴(通常为三个直线轴X、Y、Z和两个旋转轴A/C)能够同时、连续、协同地进行插补运动。这使得刀具能在空间中保持最佳的切削姿态,一次装夹即可完成复杂曲面、异形结构、深腔侧壁的加工。

而“高动态性能”则是实现上述价值的关键保障。它指的是机床在高速运动状态下,快速启停、精准定位、平稳维持的能力。埃斯科五轴中心通过以下技术铸就其非凡的动态表现:

- 轻量化与刚性平衡的设计:采用有限元分析优化的大型主体,确保核心结构高刚性以抵抗切削力,同时运动部件(如摆头、摇篮)实现轻量化,降低运动惯量。

- 高性能直驱技术:核心旋转轴广泛应用扭矩电机直接驱动,摒弃传统的蜗轮蜗杆或齿轮传动,实现了无背隙、高响应速度的纯净运动,动态精度和加速度大幅提升。

- 先进的数控系统与伺服驱动:搭载顶级数控系统,拥有极强的数据处理能力和前瞻控制功能,配合高响应伺服驱动器,确保在高速加工复杂轮廓时,指令被瞬时、无滞后地执行。

二、 ±0.003mm轮廓精度:精密制造的皇冠明珠

轮廓精度±0.003mm(即3微米),这一指标堪称精密加工的“皇冠明珠”。它意味着加工出的复杂曲面与设计模型之间的偏差,被严格控制在一根头发丝直径的二十分之一范围内。埃斯科五轴中心实现这一极致精度,依赖于全方位的技术集成:

- 核心机械精度的奠基:机床的几何精度、定位精度和重复定位精度经过激光干涉仪等精密仪器严格校准与补偿,为高精度联动打下物理基础。

- 空间误差补偿技术:通过复杂的算法,对机床在全工作空间内因热变形、力变形等造成的综合误差进行实时建模与补偿,这是保证大范围加工精度的核心技术。

- 智能热管理:对主轴、滚珠丝杠、伺服电机等热源进行闭环冷却,并对关键结构进行对称热场设计,有效抑制热变形,确保机床在长时间运行中精度稳定。

- 刀具与工艺优化:支持智能刀具管理和切削参数优化,最小化切削力引起的变形与振动,保证表面质量与轮廓一致性。

三、 赋能高端行业,创造非凡价值

如此卓越的性能,直接转化为下游产业的核心竞争力:

- 航空航天:可高效、高精度地完成整体叶盘、发动机机匣、复杂框架等轻量化高强度部件的加工,确保其气动性能与结构可靠性。

- 医疗器械:用于加工人造关节、骨骼植入物、手术器械等,其高精度与优异表面光洁度直接关乎生物相容性与手术成功率。

- 精密模具:实现汽车覆盖件模具、光学透镜模具、精密注塑模等的镜面加工,缩短抛光时间,提升模具寿命与产品成型质量。

- 能源与科研:在燃气轮机叶片、精密光学元件、高能物理装置部件等制造中,解决传统方法无法完成的难题。

四、 面向未来的智能化整合

现代的埃斯科五轴联动加工中心,已不仅是加工单元,更是智能工厂的网络节点。它集成在线测量与对刀系统,实现加工-测量-补偿闭环;配备状态监控与预测性维护功能,保障设备无忧运行;通过标准化接口,轻松接入制造执行系统,实现全流程数字化管理。

埃斯科五轴联动加工中心以其顶尖的高动态性能和±0.003mm的轮廓精度,代表了当前五轴精密加工技术的巅峰水平。它突破了复杂零件制造的瓶颈,将设计的无限想象转化为现实的精密产品,是驱动制造业向高端化、智能化转型升级的关键引擎。投资于这样的精密装备,即是投资于无可比拟的工艺能力、卓越的产品质量与广阔的市场未来。

编辑:ROSH

审核:子路

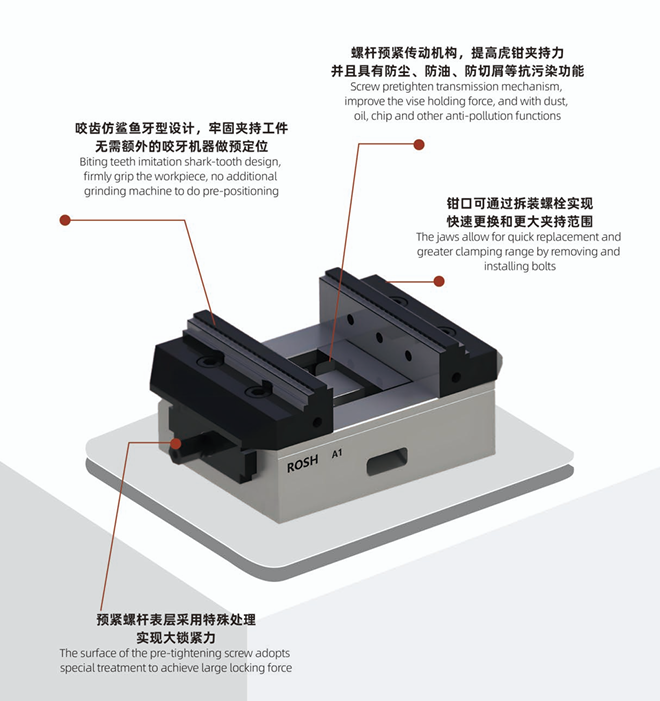

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~