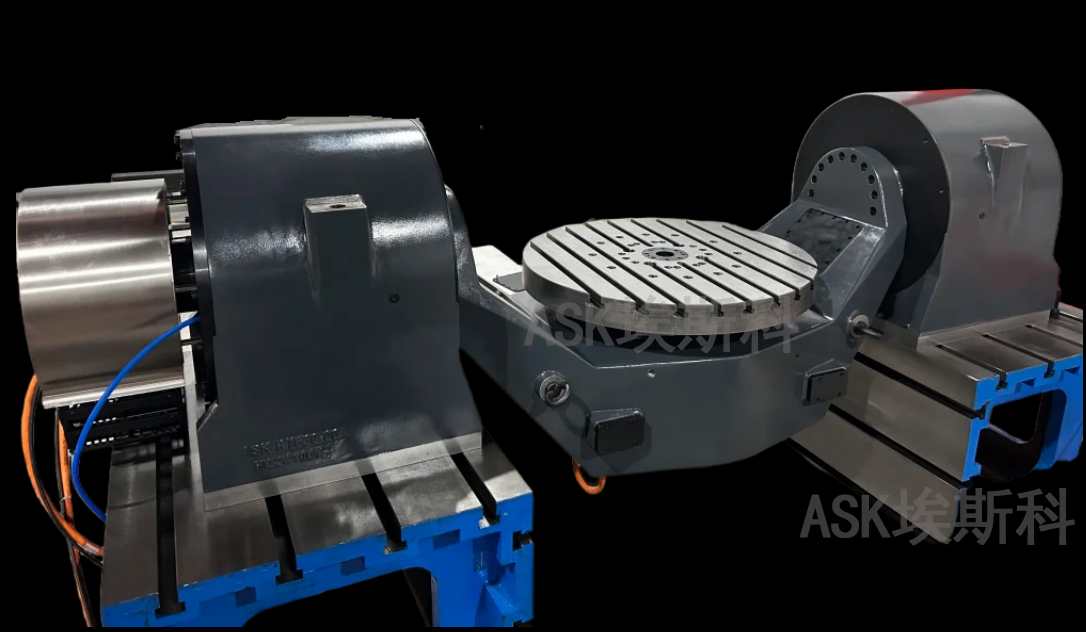

模块化直驱转台定制专家——ASK高加速双轴并联设计,灵活换装

在高端精密制造领域,五轴加工设备的精度与效率直接影响生产质量与成本。传统转台因结构局限,常面临刚性不足、响应延迟、维护成本高等问题。ASK模块化直驱转台以创新的双轴并联设计与高加速性能为核心,结合灵活换装功能,重新定义了精密转台的技术标准,成为新能源汽车、航空航天、医疗器械等行业的首选解决方案。

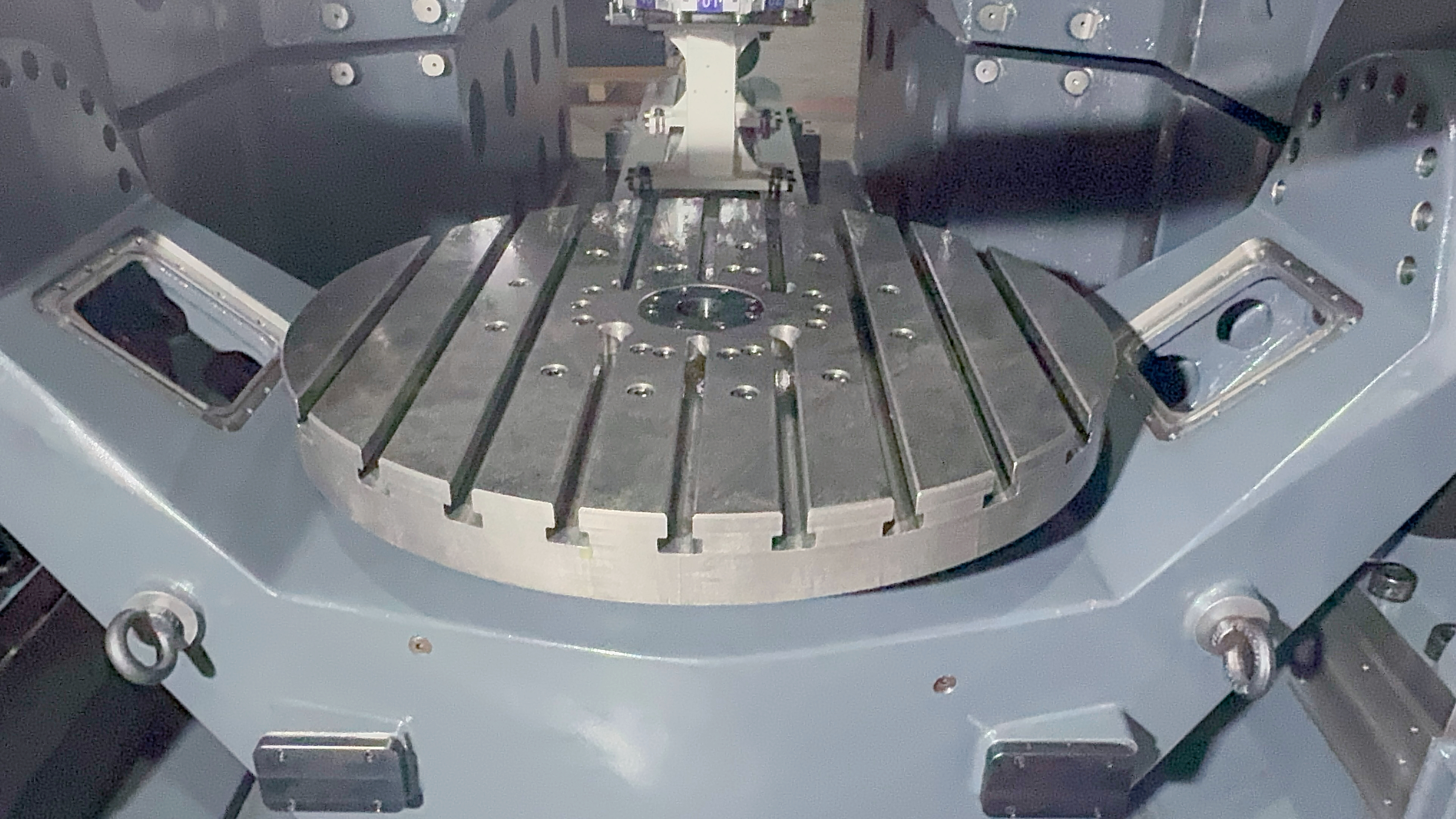

一、双轴并联设计:刚性与精度的双重突破

传统转台多采用串联传动结构,高速运转时易产生振动与形变,导致加工误差。ASK转台独创双轴并联架构,通过两条独立运动轴的协同控制,形成三角稳定支撑体系,刚性提升30%以上。在承受2000N·m切削力时,轴向跳动仍可控制在≤0.5μm,远超行业标准。

- 应用场景:航空发动机叶片加工中,传统转台因刚性不足导致曲面轮廓偏差超±0.01mm,而ASK转台可将误差压缩至±0.003mm,完美实现复杂曲面的微米级加工。

- 技术亮点:模块化设计支持A/B/C轴任意组合,适配立式、卧式机床布局,满足多场景需求。

二、直驱技术赋能:零传动损耗,响应快如闪电

ASK转台搭载直驱电机,取消皮带、齿轮等中间传动环节,电机转子与转台本体直接固连,实现动力传输“零延迟”。这一革新带来两大优势:

- 消除反向间隙与摩擦磨损,避免传统传动的精度损耗;

- 动态响应时间缩短至0.005秒,较传统转台提升5倍,轻松应对高加速度加工需求。

- 实测案例:加工钛合金骨科植入物表面螺旋轨迹时,ASK转台凭借直驱技术的超高同步性,将轨迹误差稳定控制在±1μm,确保植入物与人体骨骼的精准契合。

三、智能温控系统:热变形抑制的隐形守护者

高速运转产生的热量是影响精度的“隐形杀手”。ASK转台内置智能温控系统,通过24点温度传感器实时监测轴承、电机等关键部位,结合循环水冷与气液混合冷却技术,将热变形量控制在≤1μm/℃,达到国际领先水平。

- 对比数据:连续8小时高强度加工中,竞品转台因热积累导致定位漂移达12μm,而ASK设备仅3μm,稳定性提升显著。

- 适用场景:特别适用于新能源汽车电机壳体等批量化精密加工,既保证单件质量,又满足产线节拍要求。

四、灵活换装设计:从“专用工具”到“万能平台”

ASK转台的模块化架构支持快速换装与功能扩展,用户可根据加工需求自由搭配组件,实现“一机多用”:

- 换装便捷性:无需复杂调试,30分钟内即可完成A/B/C轴模块更换;

- 功能扩展性:可集成自动夹紧、在线检测、低温冷却等附加模块,适配不同工艺场景。

- 行业价值:在航空航天涡轮叶片加工、高端模具制造、人工关节精密铣削等领域,灵活换装设计大幅降低设备投入成本,缩短产线切换时间。

五、行业赋能:从“中国制造”到“全球标杆”

作为五轴加工的“核心关节”,ASK转台正推动多个战略产业升级:

- 航天领域:助力火箭涡轮泵叶轮加工,叶片厚度均匀性达99.8%,提升发动机燃烧效率;

- 医疗器械:人工关节球窝加工时间缩短40%,加速国产骨科器械进口替代;

- 职业教育:配备ASK转台的五轴实训平台,通过虚拟仿真系统,将操作技能掌握周期从5年压缩至3个月,为智能制造输送大批技术人才。

六、未来展望:从“工具”到“智能伙伴”的进化

ASK转台正探索智能化升级路径:

- AI自适应加工:通过机器学习优化参数,例如在3D打印随形冷却通道加工中,自动调整转速与进给量,效率提升20%;

- 数字孪生预演:物理转台与虚拟模型实时交互,规避90%以上碰撞风险,实现“未加工先优化”。

ASK模块化直驱转台以双轴并联设计、直驱技术、智能温控与灵活换装四大核心优势,解决了传统转台刚性不足、响应慢、维护难等痛点,为精密制造提供了“高精度、高稳定、低成本”的解决方案。未来,随着智能化技术的深度赋能,ASK将持续引领五轴加工技术革新,助力中国制造迈向全球高端制造价值链顶端。

编辑:ROSH

审核:子路

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~