ROSH零点快换系统 - 秒换工件,减少停机时间

在现代制造业中,生产效率是企业竞争力的核心因素之一。生产线的停机时间直接影响产能和成本控制,而传统的工件更换方式往往需要耗费大量时间,成为制约生产效率提升的关键瓶颈。ROSH零点快换系统的出现,为这一难题提供了革命性的解决方案,实现了“秒换工件”的目标,显著减少停机时间,推动制造业向智能化、高效化迈进。

什么是ROSH零点快换系统?

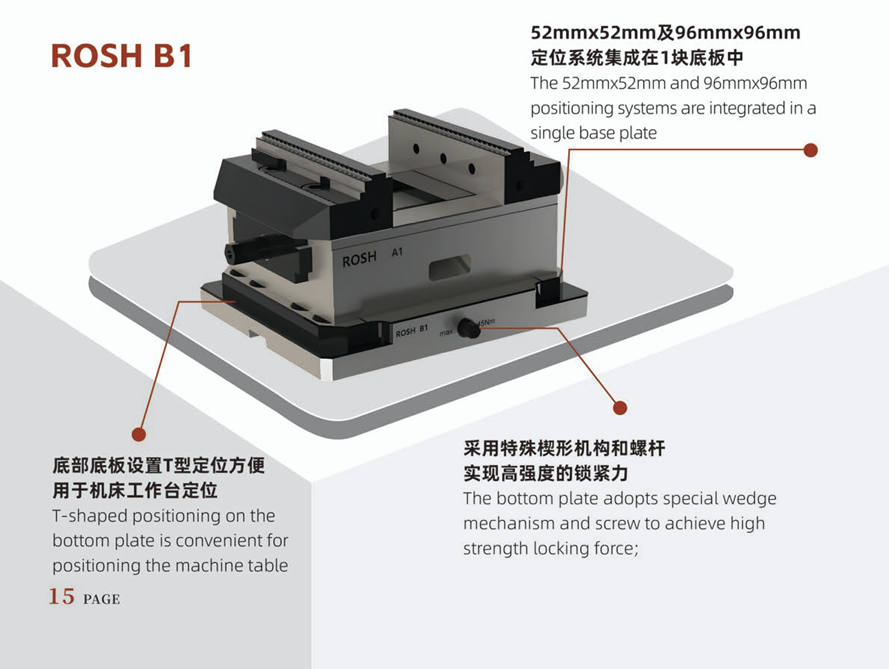

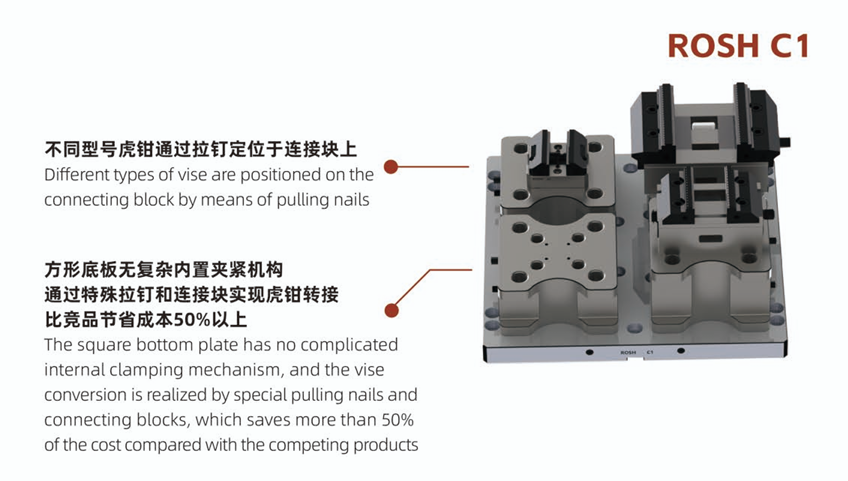

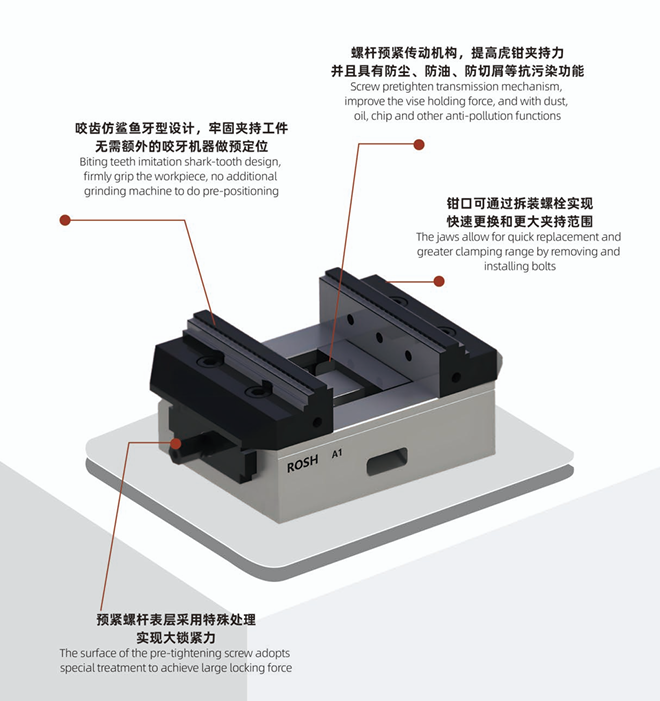

ROSH零点快换系统是一种基于高精度定位和快速锁紧技术的自动化换装系统。它通过标准化接口和零点定位原理,使设备在不同工件或工具之间实现瞬间切换,无需重新对位或校准。系统通常由定位盘、拉紧模块和控制系统组成,能够在数秒内完成工件的装卸,确保重复定位精度在微米级别。

核心技术优势

高精度零点定位:系统采用精密锥销或球锁结构,确保每次换装后的重复定位误差小于0.005mm,满足高精度加工需求。

快速锁紧机制:通过气动或液压驱动,实现毫秒级锁紧与释放,大幅缩短传统螺栓固定所需的时间。

标准化接口设计:兼容多种机床和工件类型,支持柔性化生产线的快速重构。

智能控制系统:集成传感器和物联网模块,可实时监控换装状态,并与MES/ERP系统联动,实现生产数据可追溯。

减少停机时间的实际效益

传统工件更换通常需要30分钟至数小时,涉及拆卸、清洁、对位、固定等多个环节。而ROSH系统可将此过程压缩至10秒以内,效果显著:

- 提升设备利用率:减少非生产性停机,使机床有效运行时间提高15%-30%。

- 降低人力成本:自动化换装减少对熟练技工的依赖,一人可管理多台设备。

- 增强生产柔性:支持小批量、多品种生产模式,快速响应市场变化。

- 减少人为误差:避免手动对位导致的品质波动,提升产品一致性。

行业应用场景

ROSH零点快换系统已广泛应用于航空航天、汽车制造、模具加工、医疗器械等领域:

- 汽车焊接线:实现不同车型夹具的快速切换,支持混线生产。

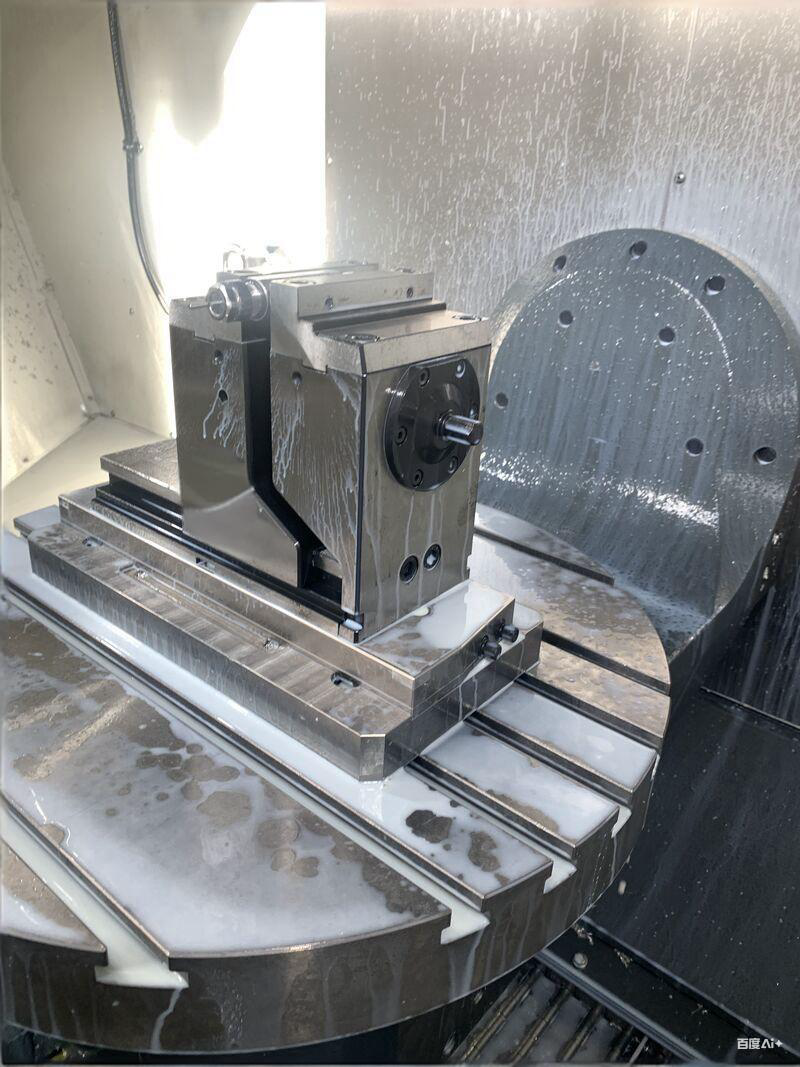

- 五轴加工中心:在模具加工中快速更换工件与刀具,减少辅助时间。

- 检测工位:配合三坐标测量机,实现多品种工件的自动定位检测。

- 柔性装配单元:用于机器人末端执行器的快速切换,拓展应用功能。

投资回报分析

尽管初期投入高于传统工装,但ROSH系统带来的效益显著:

- 通常可在6-18个月内通过效率提升收回成本。

- 长期减少工装夹具库存,简化仓储管理。

- 提升产能带来的边际收益增长可持续放大。

ROSH零点快换系统不仅是工具技术的革新,更是生产理念的升级。它通过秒级换装能力,将制造企业从繁琐的停机换料中解放出来,真正聚焦于价值创造环节。在智能制造的时代背景下,拥抱这样的高效技术,是企业降本增效、保持竞争优势的必然选择。

编辑:ROSH

审核:子路

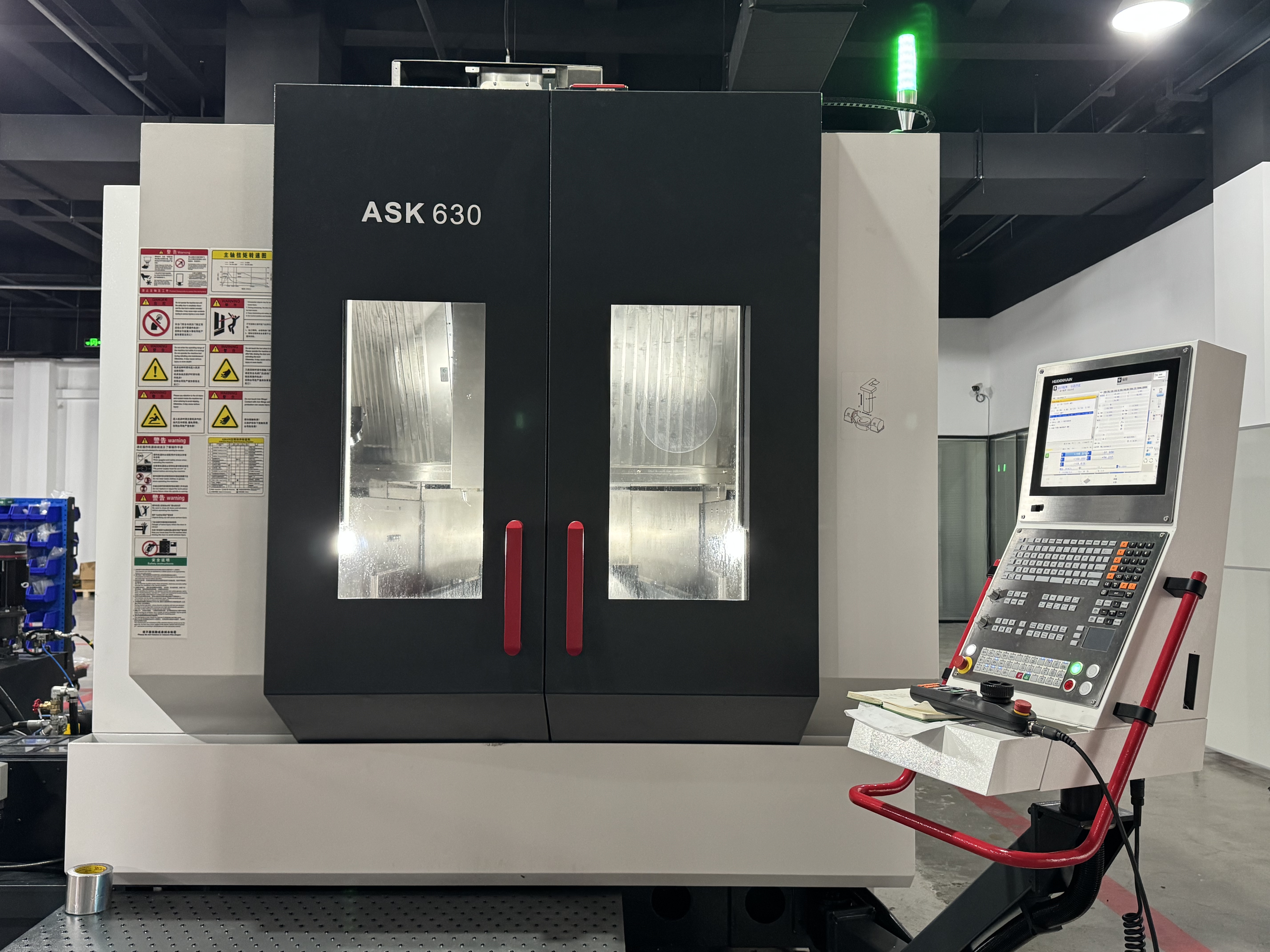

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~