五轴立式机床高速切削之利刃:刀具选择与应用的关键指南

高速切削刀具在五轴立式机床中的选择与应用

一、引言

在现代制造业的快速发展进程中,五轴立式机床以其卓越的加工灵活性和高精度,成为了众多复杂零件加工的首选设备。而高速切削技术的融入,更是进一步提升了其加工效率和表面质量。高速切削刀具作为实现这一技术的关键要素,其正确的选择与应用对于充分发挥五轴立式机床的性能优势、提高企业的生产竞争力具有极为重要的意义。

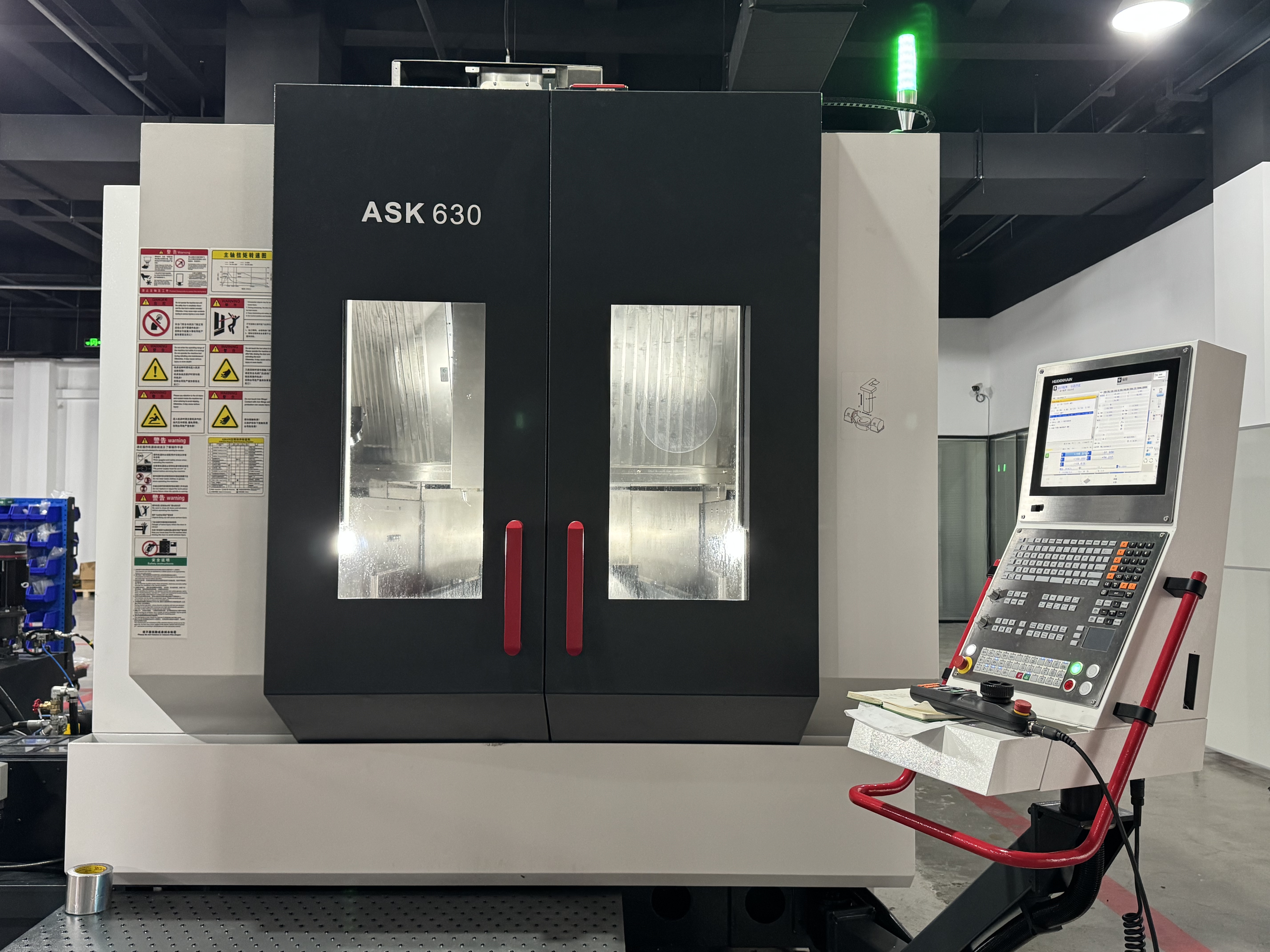

ASK埃斯科智能装备有限公司自研 埃斯科ASK ZR630五轴机床

二、高速切削刀具的特点

(一)高硬度与耐磨性

高速切削刀具需要具备高硬度,以承受高速切削过程中产生的巨大切削力和高温。例如,采用硬质合金、陶瓷、立方氮化硼(CBN)或聚晶金刚石(PCD)等材料制作的刀具,其硬度远高于普通刀具材料。硬质合金刀具具有较好的综合性能,适用于多种金属材料的高速切削;陶瓷刀具在高温下仍能保持较高的硬度和耐磨性,尤其适合于淬硬钢等难加工材料的高速切削;CBN 刀具则在加工黑色金属方面表现出色,可实现高速、高效、高精度加工;PCD 刀具主要用于加工有色金属和非金属材料,具有极高的硬度和耐磨性,能够获得极佳的加工表面质量。

(二)良好的耐热性

高速切削时,刀具与工件之间的摩擦会产生大量的热量,因此刀具必须具备良好的耐热性。上述提到的陶瓷、CBN 和 PCD 刀具材料都具有优异的耐热性能。例如,陶瓷刀具的耐热温度可达 1200℃以上,在高温环境下仍能保持稳定的切削性能,不易发生软化和氧化,从而保证了高速切削过程的稳定性和加工精度。

(三)高韧性与抗冲击性

尽管高速切削刀具需要高硬度,但同时也不能忽视其韧性和抗冲击性。在高速切削过程中,刀具可能会遇到切削力的突然变化、工件材料的不均匀性等情况,容易产生冲击载荷。一些新型的刀具材料通过优化成分和微观结构,在保证高硬度的同时提高了韧性。例如,添加了某些合金元素的硬质合金刀具,其韧性得到了显著增强,能够有效减少刀具在高速切削时的破损风险。

三、高速切削刀具在五轴立式机床中的选择因素

(一)工件材料

不同的工件材料对高速切削刀具的要求差异很大。对于铝、镁等有色金属及其合金,PCD 刀具或硬质合金刀具(涂层)通常是较好的选择。PCD 刀具能够实现超高速切削,获得镜面般的加工表面;硬质合金刀具在性价比方面具有优势,且通过合适的涂层可以提高其切削性能。对于钢件,根据钢的硬度和热处理状态,可以选择硬质合金刀具、陶瓷刀具或 CBN 刀具。如淬硬钢(硬度大于 50HRC),陶瓷刀具或 CBN 刀具能有效进行高速切削;而对于中低碳钢,硬质合金刀具涂层后可满足高速切削需求。对于钛合金等难加工材料,由于其导热性差、化学活性高,宜选用具有高耐热性和耐磨性的 CBN 刀具或特殊涂层的硬质合金刀具。

(二)加工工艺要求

- 切削速度与进给量:如果加工工艺要求较高的切削速度和进给量,那么需要选择能够承受这种高速切削条件的刀具。例如,当切削速度超过 1000m/min 时,陶瓷刀具或 CBN 刀具可能更为合适;而在中等切削速度(300 - 800m/min)范围内,硬质合金刀具涂层后可以满足要求。进给量的大小也会影响刀具的选择,大进给量加工可能需要刀具具有更高的强度和韧性。

- 加工精度与表面质量:对于高精度、低表面粗糙度要求的加工,刀具的刃口锋利度和耐磨性至关重要。PCD 刀具在加工有色金属时能够获得极低的表面粗糙度值(Ra 可小于 0.2μm);陶瓷刀具和 CBN 刀具在加工钢件和铸铁件时,通过合理的切削参数选择,也能实现较高的加工精度和较好的表面质量。

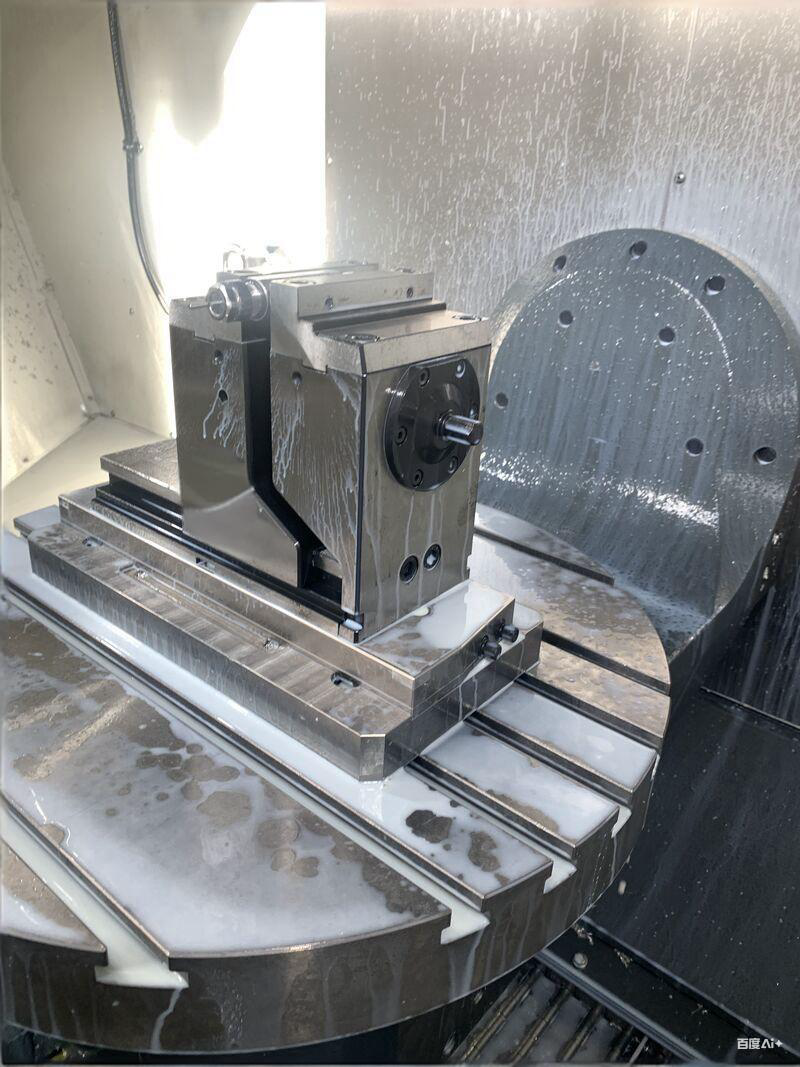

(三)刀具与机床的适配性

- 刀具的尺寸与形状:五轴立式机床的加工范围和结构特点决定了刀具的尺寸和形状要求。例如,机床的主轴转速、功率和扭矩限制了刀具的最大直径和长度;机床的刀柄类型和拉紧机构要求刀具具有相应的接口形式。此外,对于一些复杂形状的零件加工,可能需要特殊形状的刀具,如球头铣刀、环形铣刀等,这些刀具的尺寸精度和形状精度必须与机床的运动精度相匹配,以确保加工的准确性。

- 刀具的动平衡性能:高速切削时,刀具的高速旋转会产生离心力,如果刀具动平衡不良,会引起机床振动,影响加工精度和刀具寿命。因此,选择的高速切削刀具必须具有良好的动平衡性能,并且在安装到机床主轴上后,还需要进行动平衡校正,以保证机床在高速运转时的稳定性。

四、高速切削刀具在五轴立式机床中的应用实例

(一)航空航天零件加工

在航空航天领域,大量的复杂结构零件如涡轮叶片、发动机机匣等需要高精度、高效率的加工。以涡轮叶片加工为例,其材料通常为高温合金或钛合金,加工难度极大。采用 CBN 刀具进行高速铣削,可以在保证加工精度的前提下,显著提高加工效率。CBN 刀具的高硬度和耐热性能够应对高温合金和钛合金的难加工特性,同时,五轴立式机床的多轴联动功能可以实现对涡轮叶片复杂曲面的一次性完整加工,减少了装夹次数和加工误差。通过合理设置切削参数,如切削速度可达 300 - 500m/min,进给量为 0.05 - 0.15mm/z,能够获得良好的加工表面质量和较高的加工精度,叶片的表面粗糙度可控制在 Ra0.8 - Ra1.6μm 之间,尺寸精度可达到 ±0.01 - ±0.02mm。

(二)汽车零部件加工

汽车发动机缸体、缸盖等零部件的加工也广泛应用五轴立式机床和高速切削刀具。对于缸体的平面铣削和孔系加工,硬质合金涂层刀具是常用的选择。在平面铣削时,采用高速切削工艺,切削速度可达 800 - 1200m/min,进给量为 0.1 - 0.3mm/z,能够快速去除毛坯余量,提高加工效率。同时,硬质合金涂层刀具的耐磨性和抗腐蚀性保证了加工表面质量和刀具寿命。在缸体的孔系加工中,如钻孔、镗孔,高速钢麻花钻和硬质合金镗刀结合使用,通过优化切削参数和刀具路径,能够保证孔的尺寸精度和位置精度,孔的圆柱度可控制在 0.005 - 0.01mm 之间,位置精度可达到 ±0.01 - ±0.02mm。

五、结论

高速切削刀具在五轴立式机床中的选择与应用是一个复杂而系统的工程,需要综合考虑工件材料、加工工艺要求以及刀具与机床的适配性等多方面因素。正确选择高速切削刀具并合理应用于五轴立式机床加工中,可以显著提高加工效率、加工精度和表面质量,为航空航天、汽车制造等众多行业的发展提供强有力的技术支持,推动现代制造业向更高水平迈进。同时,随着材料科学和制造技术的不断进步,高速切削刀具的性能将不断提升,其在五轴立式机床中的应用前景也将更加广阔。

编辑:ROSH

审核:子路

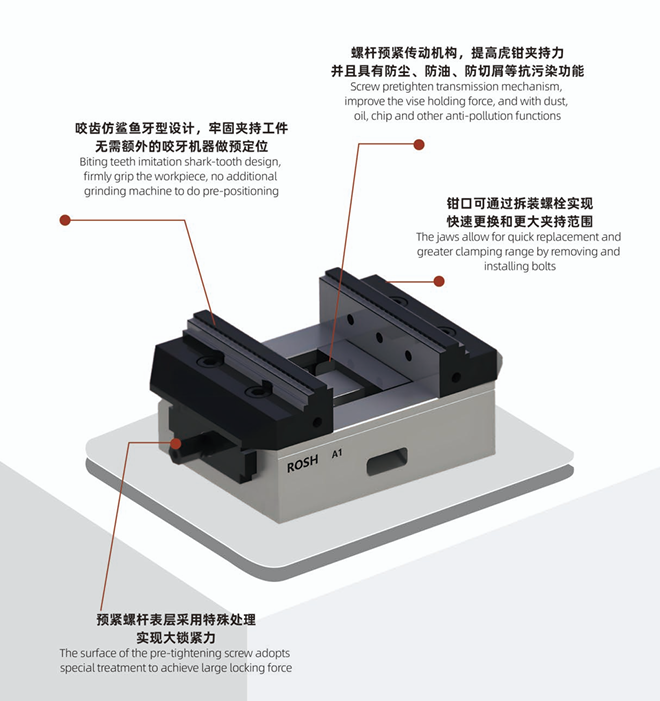

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~