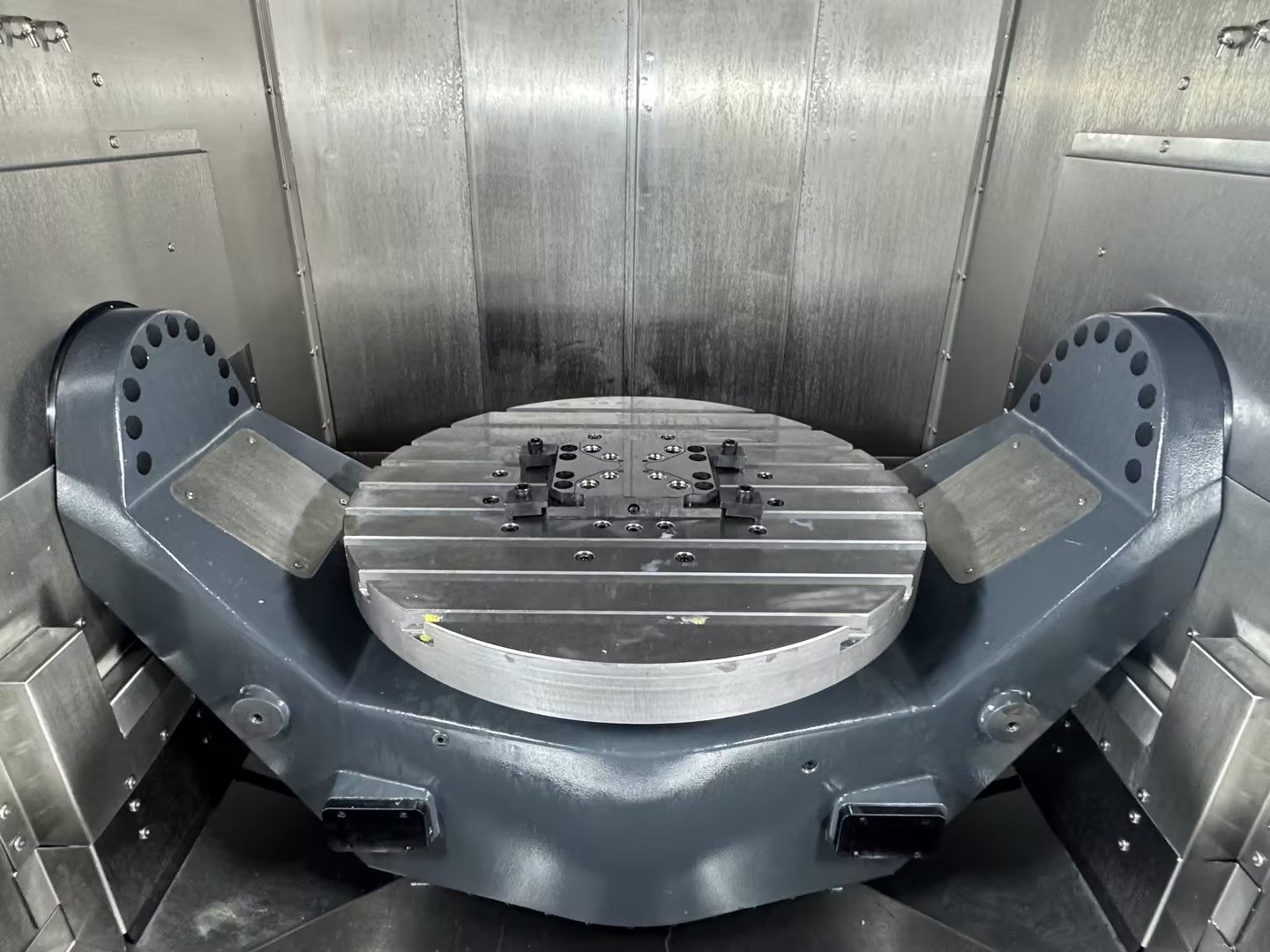

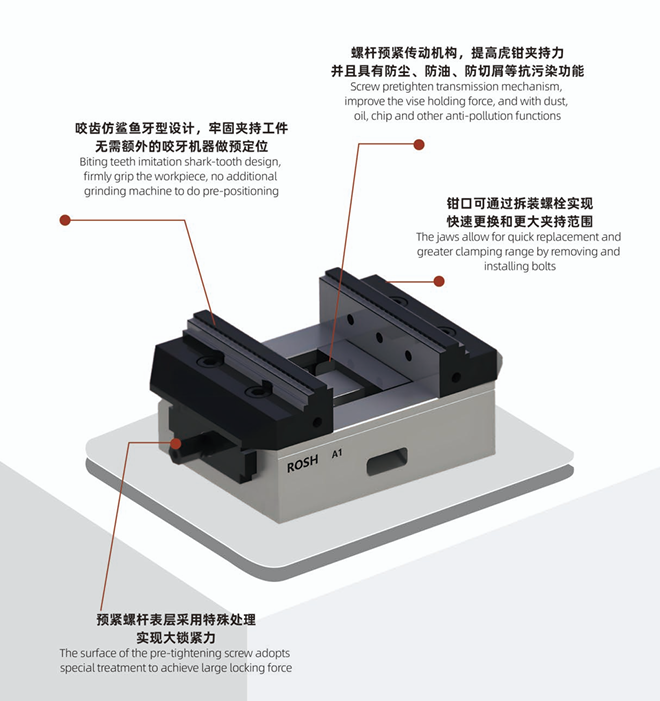

ROSH高刚性零点快换基座 - 特殊楔形机构,锁紧力提升30%

在工业自动化和智能制造领域,零点快换系统已成为提升生产效率、保证加工精度的关键组件。而快换系统的核心性能指标之一,便是锁紧力与刚性——它们直接决定了工装夹具的定位精度、抗振能力和使用寿命。传统快换基座在应对高负载、高动态加工时,常面临锁紧力不足、刚性下降的挑战。ROSH推出的全新高刚性零点快换基座,凭借其创新的特殊楔形锁紧机构,成功将锁紧力提升30%,为高端制造领域带来了革命性的解决方案。

特殊楔形机构:创新设计,力学突破

ROSH高刚性零点快换基座的核心技术突破,在于其独特的楔形锁紧机构设计。不同于传统依赖平面摩擦或简单斜楔的锁紧方式,该机构采用多角度复合楔形面配合精密滚柱结构。当系统气动或液压驱动时,楔形块在受控作用下沿特定轨迹运动,通过斜面力学原理将轴向驱动力高效转化为径向锁紧力。这种设计不仅大幅增加了锁紧接触面积,还实现了力的均匀分布,有效避免了局部应力集中。

该机构经过精密计算与仿真优化,确保在锁紧过程中,楔形面与配合件之间达到近乎完美的面接触状态。配合高强度合金钢与表面特殊硬化处理,机构在重复锁紧、松开数千次后仍能保持初始精度,磨损极小。正是这一特殊楔形机构,使得基座的整体锁紧力相比前代产品提升高达30%,为重切削、五轴联动加工等高要求场景提供了以往难以企及的稳定性。

性能飞跃:锁紧力提升30%带来的实际优势

锁紧力30%的提升,绝非简单的数字增长,而是转化为一系列实实在在的加工优势。

首先,加工精度与表面质量显著提高。在高速铣削、精密模具加工中,任何微小的振动或位移都会在工件表面产生振纹,影响光洁度甚至尺寸精度。ROSH高刚性基座凭借增强的锁紧力,将夹具与工作台紧密结合为一体,有效抑制了切削力引发的振动,确保了加工过程的极致稳定,从而提升工件质量一致性,降低废品率。

其次,支持更高负载与更激进加工参数。提升的锁紧力意味着夹具可以安全承受更大的切削力。制造商因此能够使用更大直径的刀具、采用更高的进给率与切深,在不牺牲安全性的前提下大幅提升金属去除率,缩短单件加工时间,提高机床利用率。

再者,增强了系统刚性与使用寿命。高锁紧力保证了连接界面在长时间高负荷工作下不会产生微动磨损或松动,从而保护了快换系统本身以及昂贵机床主轴的精度。基座的高刚性设计也分散了受力,延长了整个工装系统的使用寿命,降低了综合维护成本。

不止于锁紧:ROSH高刚性基座的综合性能

除了卓越的锁紧性能,ROSH高刚性零点快换基座在其他方面也同样出色。

- 超高重复定位精度:采用精密研磨的定位锥套与拉紧机构,确保夹具在多次更换后,重复定位精度稳定保持在±0.002mm以内,满足甚至超越精密加工需求。

- 快速换装与模块化:保持了一贯的快速换装特性,配合标准化接口,可实现夹具、托盘在数秒内完成定位与锁紧,极大减少机床待机时间,适用于柔性制造单元(FMC)和柔性制造系统(FMS)。

- 出色的密封与可靠性:优化内部气道与密封设计,防尘防水性能优异,能适应车间油污、切屑等恶劣环境,保证长期稳定运行。

- 广泛兼容性:提供多种规格与接口选项,可适配国内外主流机床品牌与多种自动化方案,便于现有生产线升级改造。

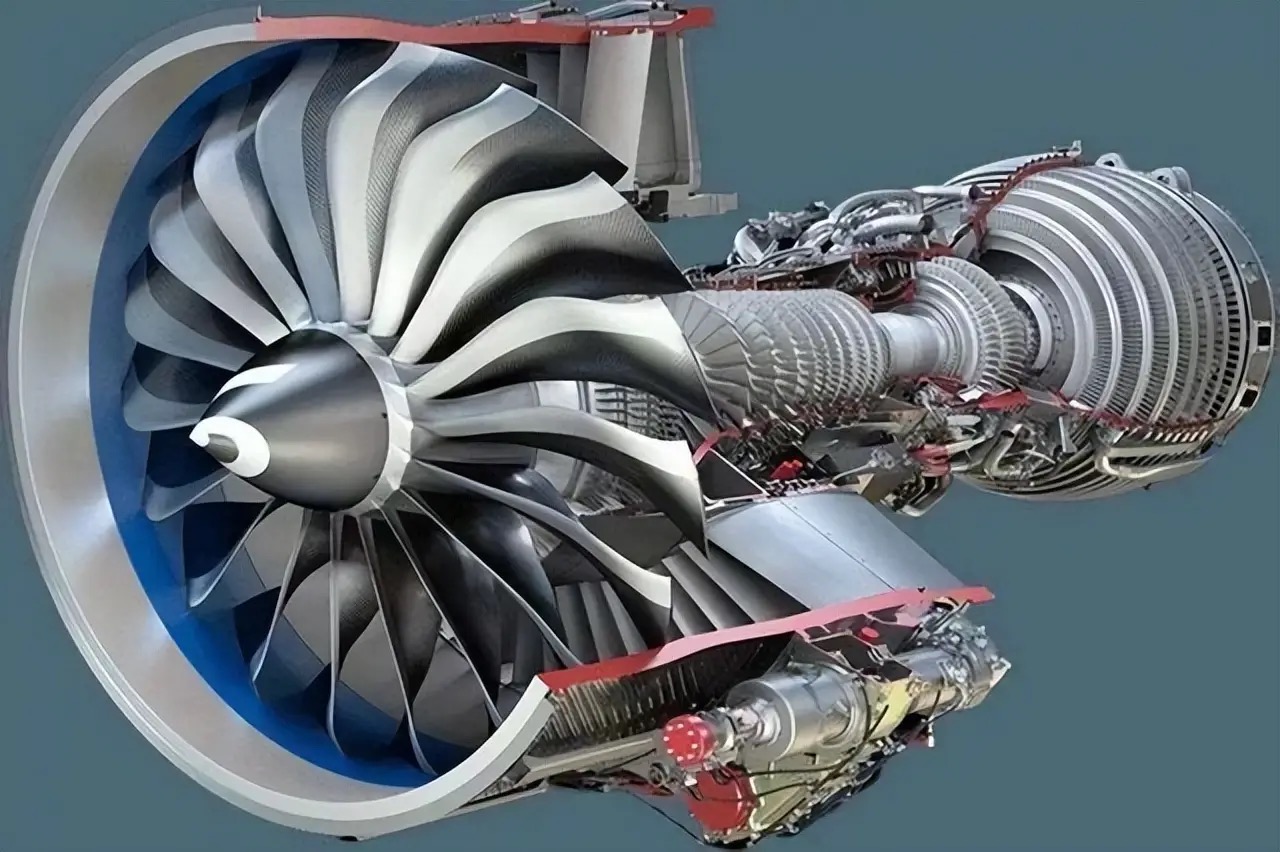

应用场景:赋能高端智能制造

ROSH高刚性零点快换基座特别适用于对刚性与稳定性有极致要求的领域:

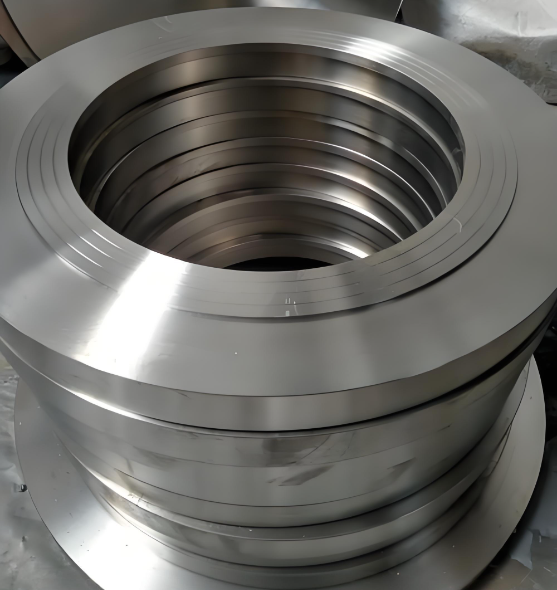

- 航空航天:大型结构件、钛合金与高温合金等难加工材料的重载切削。

- 汽车模具:大型覆盖件模具、压铸模的五轴高速精密加工。

- 能源装备:重型燃气轮机部件、大型液压阀体的加工。

- 精密零部件:需要长时间连续高精度加工的医疗、光学器件。

ROSH高刚性零点快换基座,以突破性的特殊楔形锁紧机构,实现了锁紧力30%的显著提升,重新定义了快换系统的性能标杆。它不仅是提升单机加工效率与精度的利器,更是构建高效、柔性、可靠智能制造生产线的基石。选择ROSH,即是选择了更高的刚性、更强的锁紧、更优的精度与更长的使用寿命,为企业在高端制造领域的竞争注入核心动力。

编辑:ROSH

审核:子路

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~