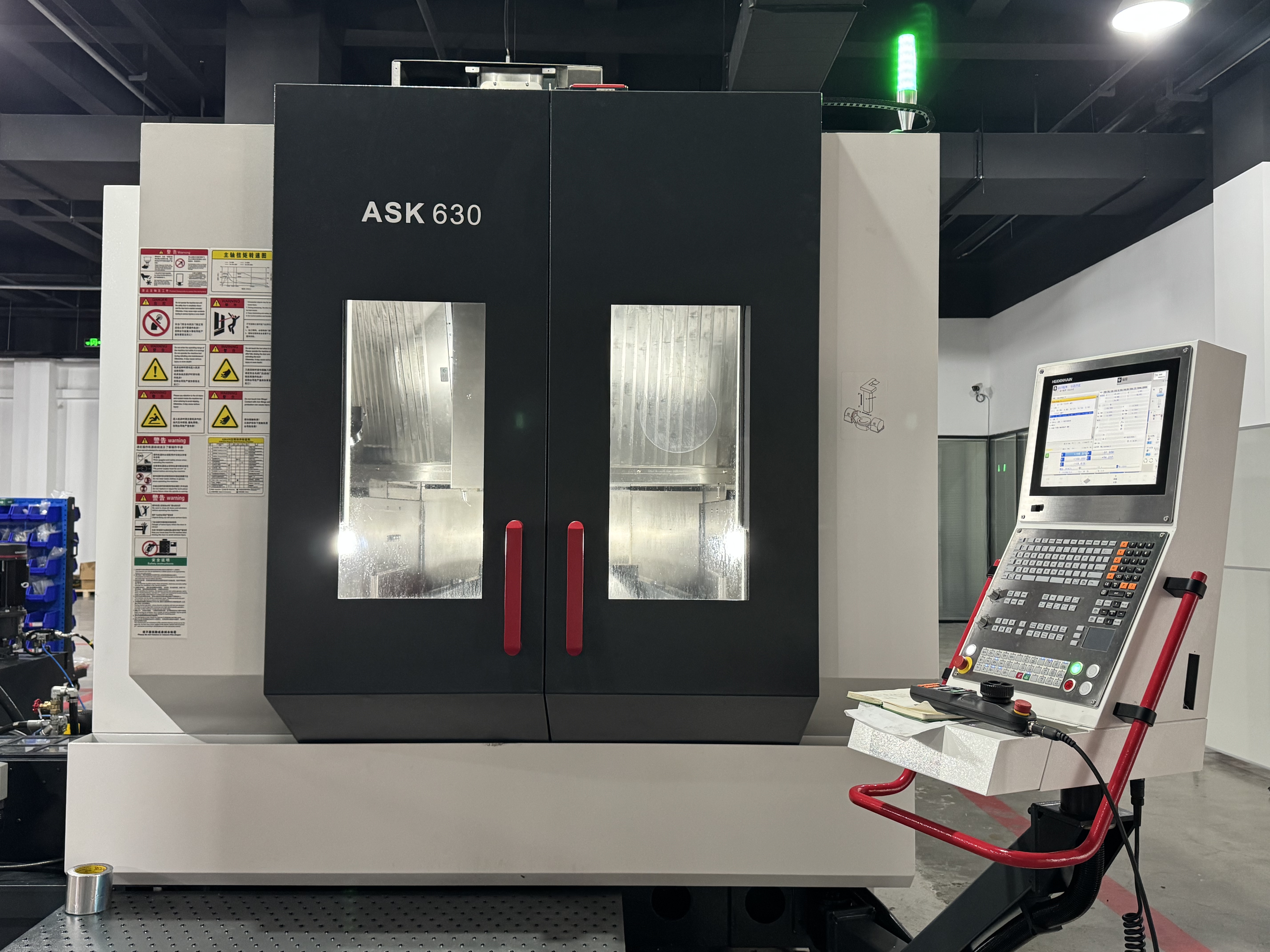

五轴联动效率升级:埃斯科双轴并联直驱转台技术亮点解析

在现代制造业中,五轴CNC是实现复杂曲面高效加工的关键设备。埃斯科双轴并联直驱转台技术的出现,为五轴联动带来了革命性的效率提升,推动制造业向更高精度、更高效率迈进。

什么是双轴并联直驱转台?

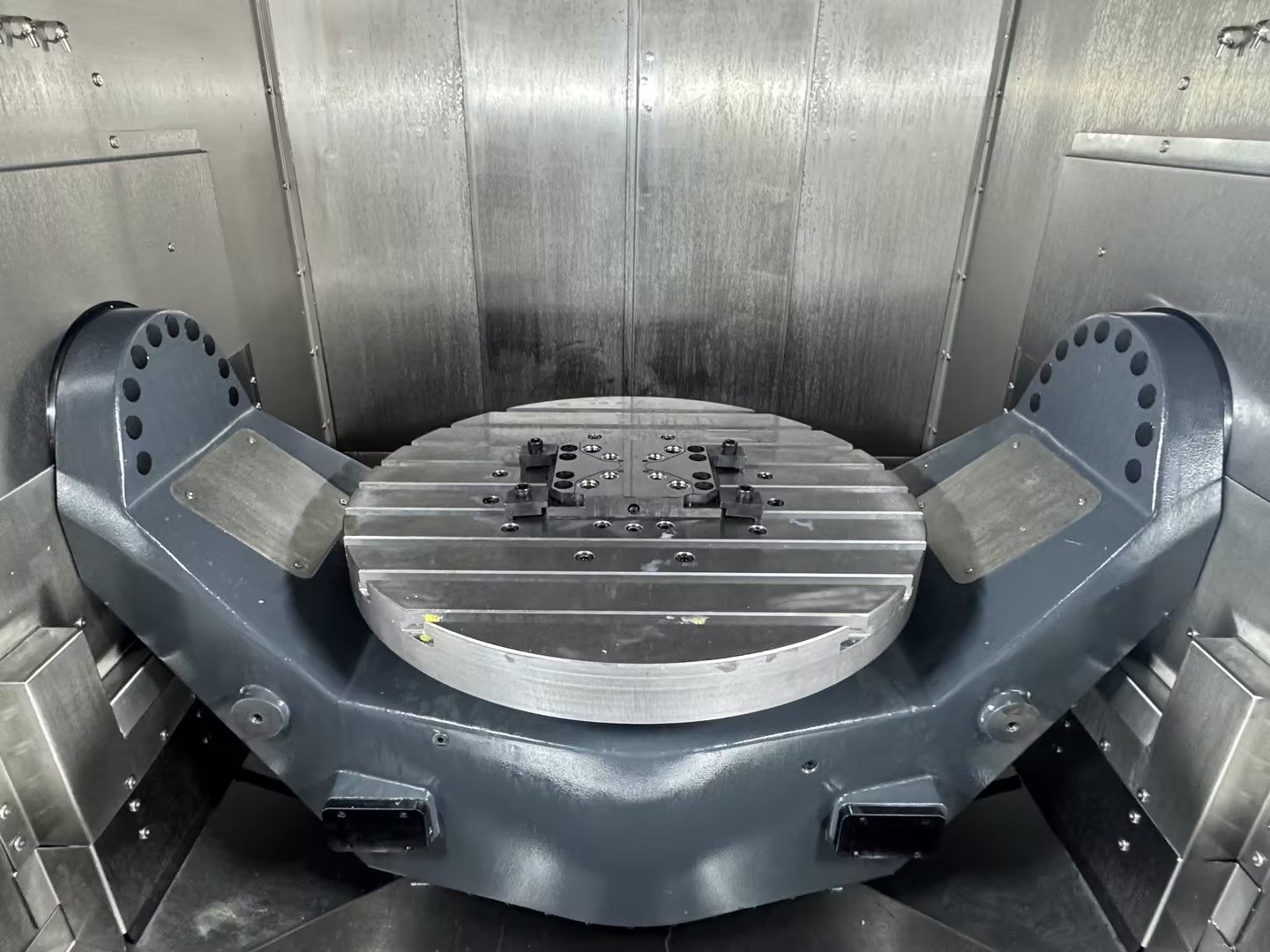

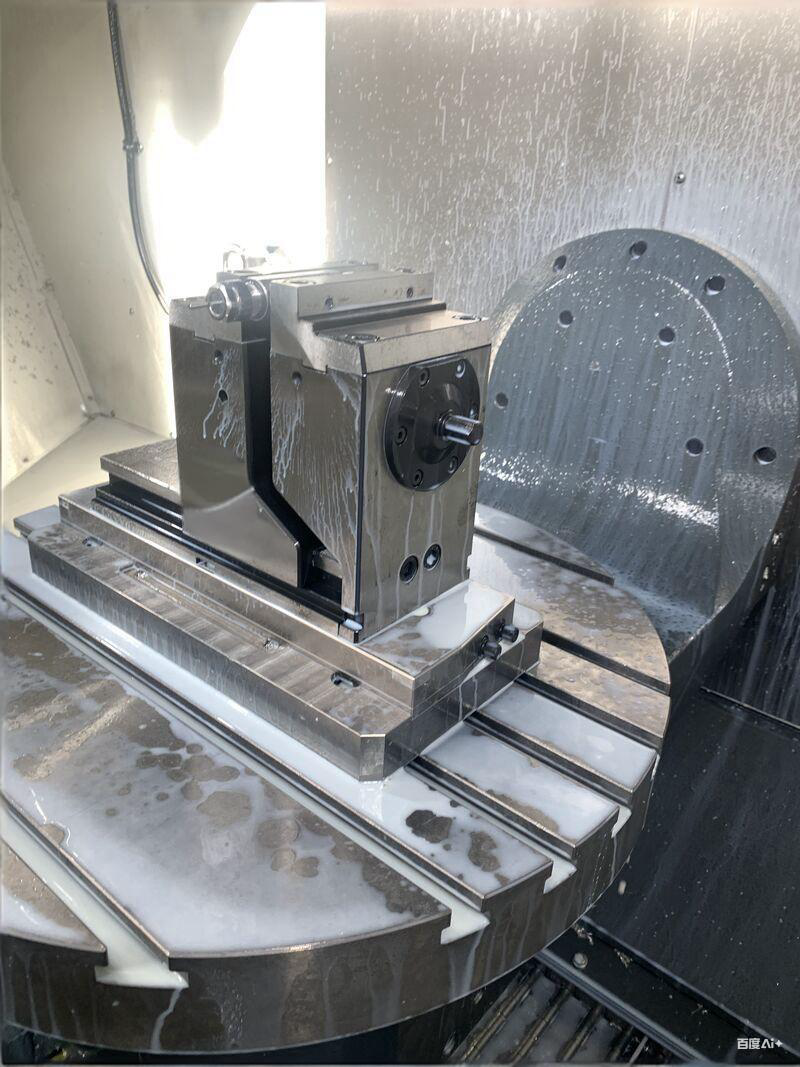

传统五轴加工中心的转台通常采用串联结构,即旋转轴依次叠加。而埃斯科的创新在于采用双轴并联结构,将两个旋转轴的运动机制合并设计,通过直驱电机直接驱动转台,无需中间传动部件。这种设计理念从根本上提高了转台的动态响应和刚性。

技术亮点解析

1. 结构紧凑,刚性增强

埃斯科的双轴并联结构将A轴和C轴整合在同一模块中,大幅减少了机械连接点,整体刚性提升约40%。与传统串联转台相比,空间占用减少30%,更适合紧凑型加工中心布局。

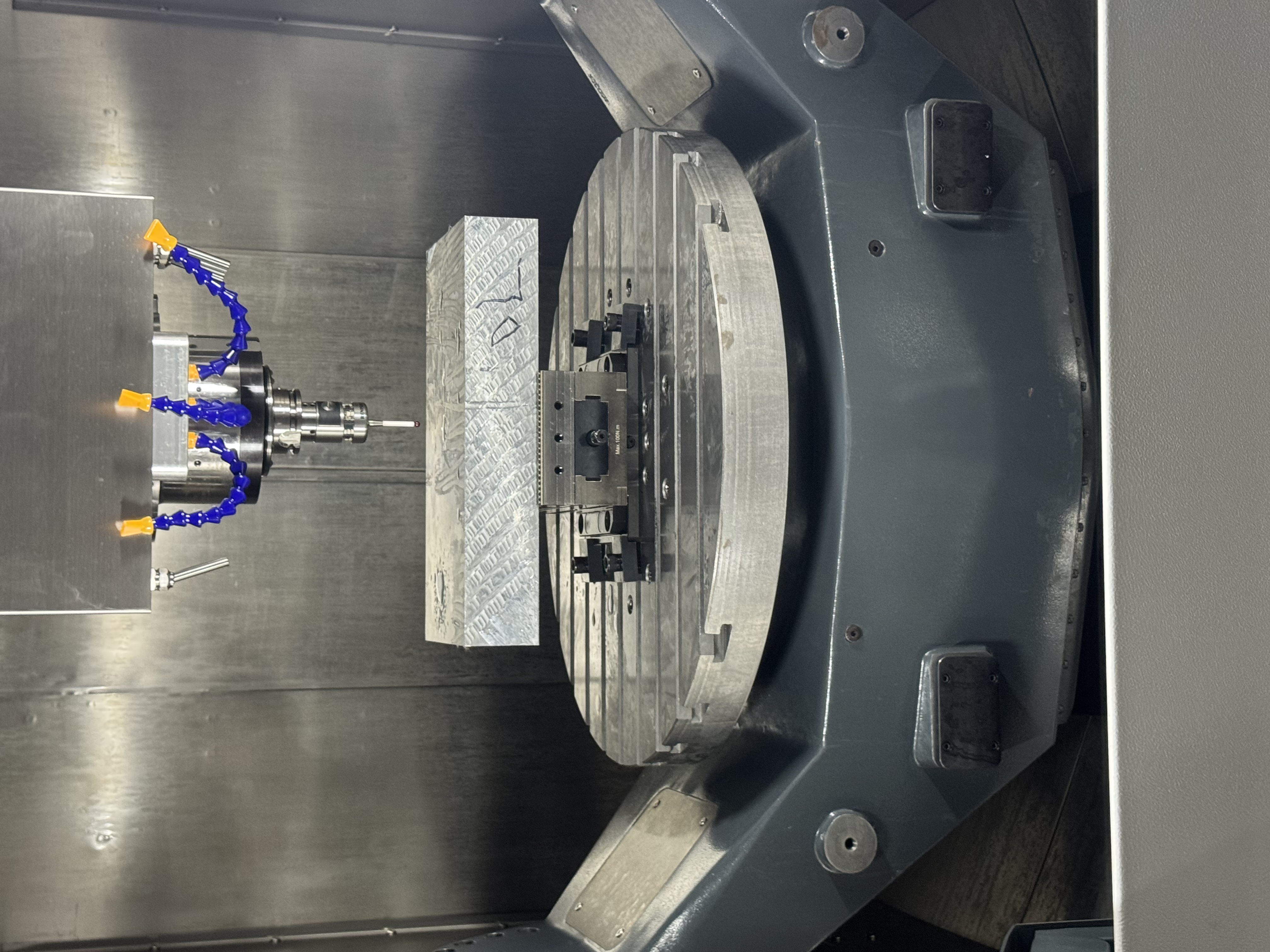

2. 直驱技术实现高速高精度

采用直驱力矩电机,消除了齿轮、蜗轮等传动环节带来的背隙和磨损问题。定位精度达到±8角秒,重复定位精度±4角秒,C轴最大转速可达120rpm,加速度提高50%以上。

3. 动态性能显著改善

并联结构的质量分布更均衡,转动惯量降低35%,使得启停响应时间缩短40%。在实际加工中,转角过渡更加平滑,特别适合航空航天叶轮、医疗植入体等复杂曲面加工。

4. 热稳定性优化

转台内置智能温控系统,通过温度传感器和循环冷却通道,将工作温升控制在±0.5°C内,确保长时间加工中的精度稳定性。

5. 维护简化与可靠性提升

直驱设计大幅减少易损件数量,平均无故障时间(MTBF)延长至30000小时以上。模块化设计使主要部件更换时间缩短70%,显著降低设备全生命周期成本。

应用效益分析

在实际生产中,埃斯科双轴并联直驱转台带来了多重效益:

- 加工效率提升:快速定位能力使非切削时间减少25%,整体加工周期缩短15-30%

- 表面质量改善:高刚性和高稳定性使表面粗糙度提升一个等级以上

- 能耗降低:传动效率提高使能耗降低20%,符合绿色制造趋势

- 适应性增强:支持从铝合金到高温合金等多种材料的精密加工

行业应用前景

这项技术正推动多个高端制造领域的发展:

航空航天领域:大型整体结构件、发动机叶片等复杂部件的一体化加工成为可能,减少装配环节,提高结构可靠性。

医疗器械制造:满足人工关节、牙科植入体等个性化定制产品的高精度、小批量生产需求。

精密模具行业:缩短模具制造周期,提高型腔表面质量,减少抛光工作量。

新能源汽车:适用于电机壳体、减速器壳体等复杂部件的精密加工。

未来发展趋势

随着工业4.0的深入,埃斯科转台正与智能制造系统深度融合。通过集成状态监测传感器和数字孪生技术,实现预测性维护和加工参数自适应优化。未来,这一技术将向更高转速、更大负载和更智能化的方向发展。

埃斯科双轴并联直驱转台技术代表了五轴联动设备的重要发展方向。它不仅解决了传统转台在精度、速度和刚性方面的瓶颈,更通过创新结构设计为制造业效率升级提供了可靠路径。随着这项技术的推广应用,必将加速我国高端装备制造业的转型升级,为制造强国建设提供坚实的技术支撑。

编辑:ROSH

审核:子路

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~