复杂零件批量加工 - 埃斯科五轴联动加工中心,超高良品率保证的利器

在现代高端制造业中,复杂结构件的精密加工一直是个技术挑战。壳类、箱体、异形曲面等零件往往需要多工序、多角度的加工,传统工艺不仅周期长,更在多次装夹中累积误差,导致良品率难以突破。今天,我们将深入探讨埃斯科五轴联动加工中心如何凭借其卓越性能与智能化控制系统,在复杂零件批量生产中实现99%以上的稳定良品率。

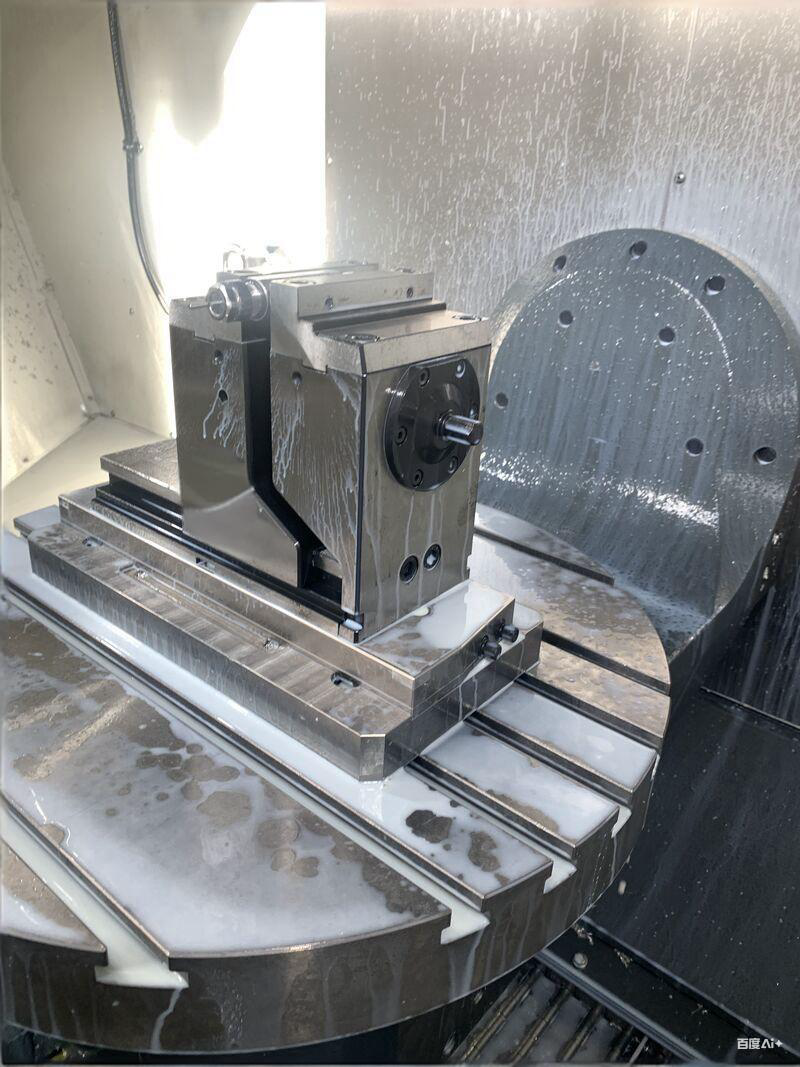

一次装夹,五面全能:从根源消除装夹误差

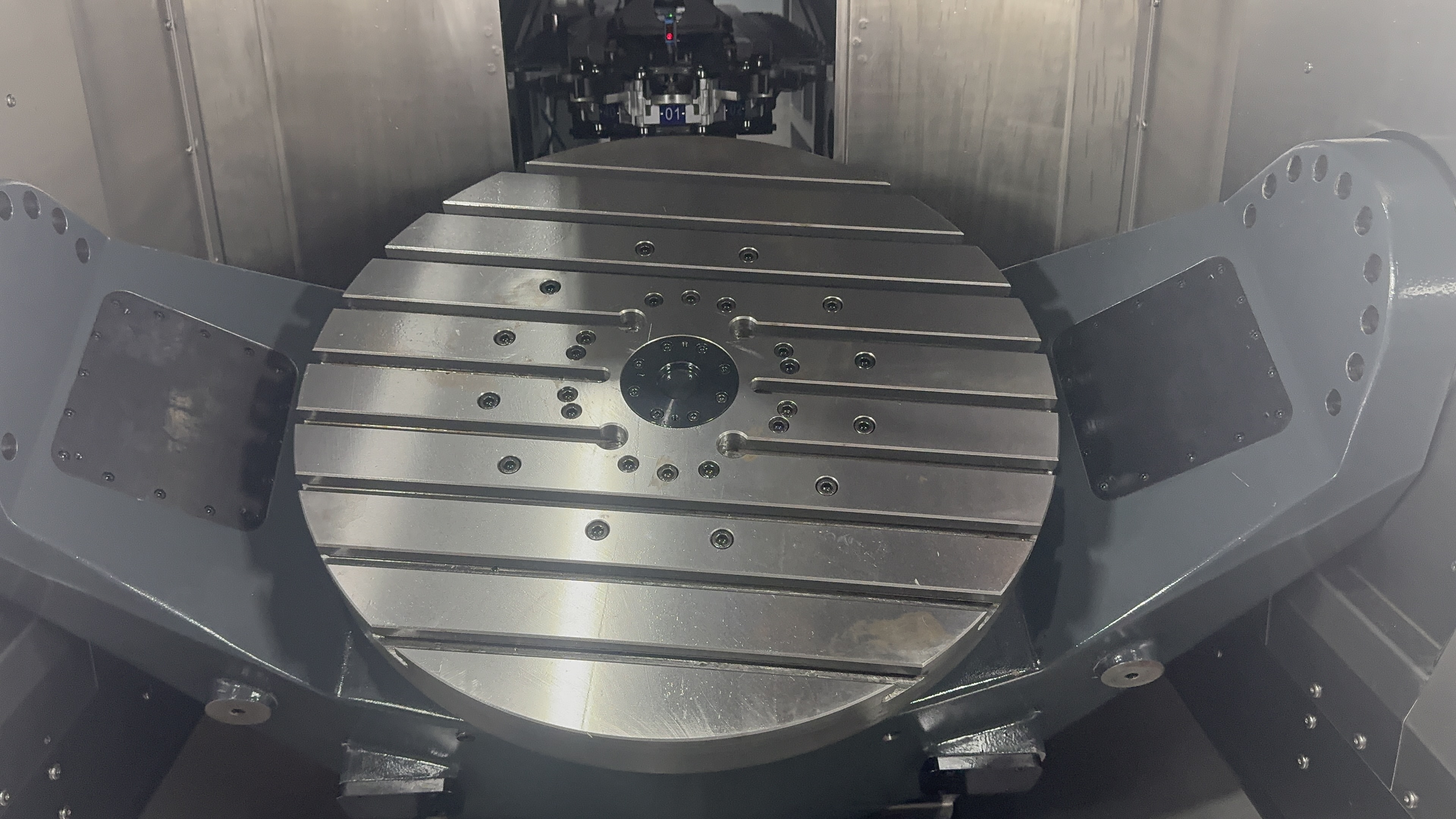

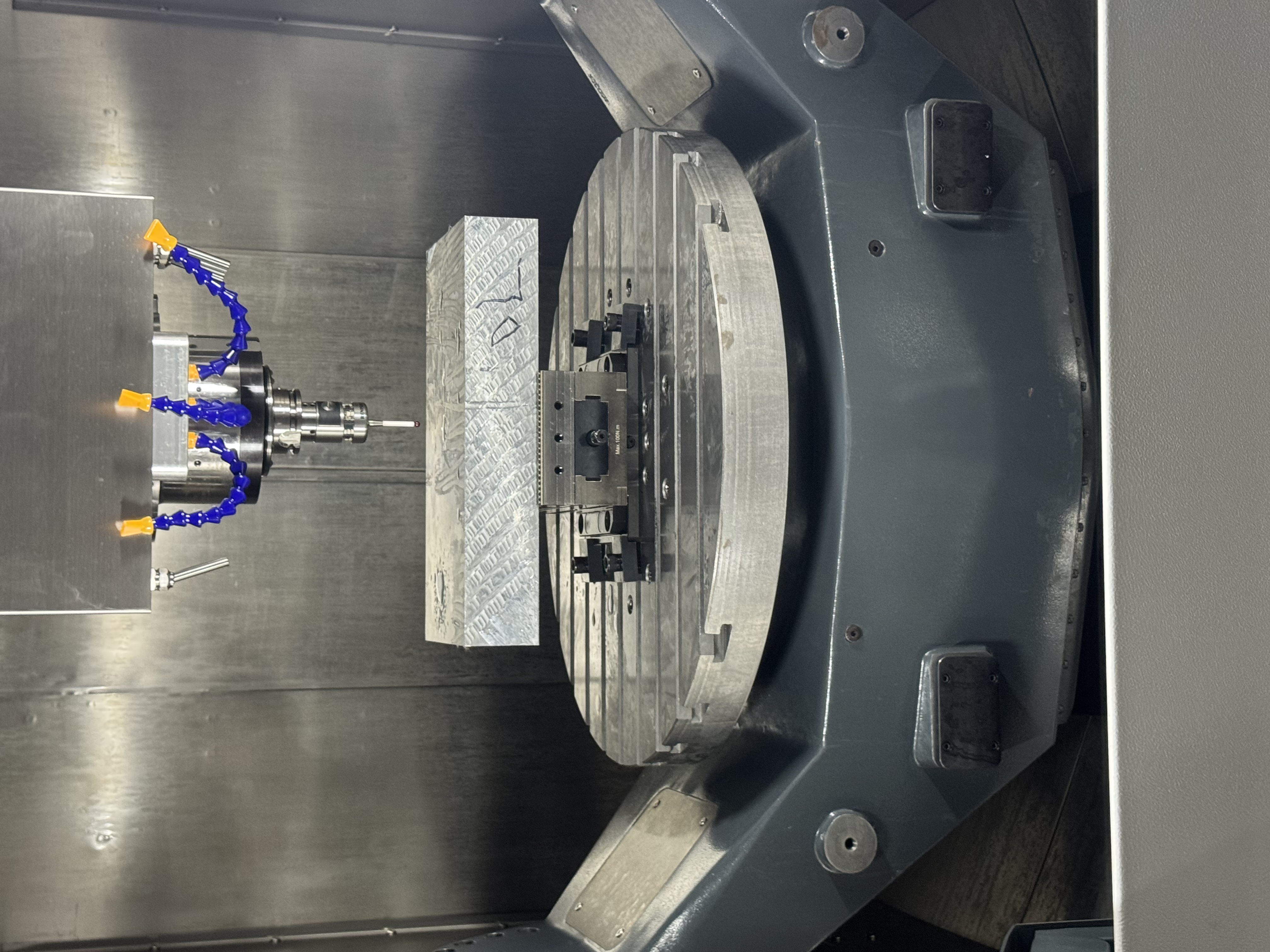

埃斯科五轴联动加工中心的核心优势在于其强大的“一次装夹完成五面及复杂曲面加工”能力。对于深腔、多角度斜面、异形轮廓的箱体与壳体零件,设备通过A/C轴或摇篮式工作台的精密联动,使刀具能以最佳角度接近加工区域。

案例验证:某航空铝合金壳体零件,传统三轴加工需4次装夹、累计耗时约12小时,良品率仅徘徊在92%左右。改用埃斯科五轴加工中心后,通过优化工艺方案,实现一次装夹完成所有特征加工,时间缩短至6.5小时。更重要的是,消除了因基准转换带来的累积误差,首批次50件产品的关键尺寸一致性显著提升,一次性交检合格率达到99.4%。

智能控制与实时补偿:动态精度的保障

高良品率不仅依赖于静态精度,更取决于设备在高速联动下的动态表现。埃斯科机床集成了以下智能控制系统:

- 热变形补偿系统:通过布置在主轴、导轨等关键部位的温控传感器,系统实时采集温度数据,并驱动软件自动补偿热伸长,确保加工精度在全天候运行中保持稳定。

- 刀具磨损在线监测与自动补偿:利用主轴负载监测与声发射技术,系统能智能判断刀具磨损状态,并在程序中对刀具长度与半径补偿值进行微调,有效避免因刀具磨损导致的尺寸超差或表面质量下降。

- RTCP(旋转刀具中心点)功能:确保在五轴联动过程中,刀尖点位置始终精准,编程时无需考虑旋转中心,大幅简化编程复杂度的同时,从根本上提高了空间轮廓的加工精度。

数据驱动的过程控制:从“事后检验”到“过程预防”

为实现批量生产的稳定高良品率,我们构建了以埃斯科加工中心为核心的数据化生产闭环:

- 加工前:所有程序必须经过VERICUT三维仿真验证,杜绝程序干涉与过切风险。

- 加工中:操作员通过人机界面实时监控主轴负载、振动等关键参数。设备标配的机内测头可在工序间对关键尺寸进行在机测量,数据自动反馈至系统。一旦发现趋势性偏差,系统预警,工艺人员可及时介入调整,将质量风险遏制在萌芽状态。

- 加工后:结合三坐标测量机(CMM)的抽检数据,运用统计过程控制(SPC)方法,持续监控过程能力指数(Cpk)。历史数据显示,在稳定的工艺条件下,关键尺寸的Cpk值长期维持在1.67以上,为99%以上的良品率提供了坚实的统计学基础。

标准化与可追溯性:质量一致性的基石

所有生产活动均严格遵循ISO 9001质量管理体系及ISO 230机床精度检验标准。从原材料入库、刀具预设、程序管理到成品检验,全流程实现数字化记录与追溯。每一件复杂零件都可追溯到其加工时的程序版本、刀具信息、操作人员及关键工艺参数,为持续的质量分析与优化提供了完整的数据链。

埃斯科五轴联动加工中心通过其一次装夹的工艺革命、智能实时的精度控制、数据驱动的过程管理以及严格的标准体系,成功地将复杂零件的批量生产良品率推升至99%以上的行业新高度。这不仅意味着更低的废品成本和更高的生产效率,更代表着企业交付质量的绝对可靠性与核心竞争力。选择埃斯科,即是选择为您的复杂零件批量生产注入确定性与卓越品质。

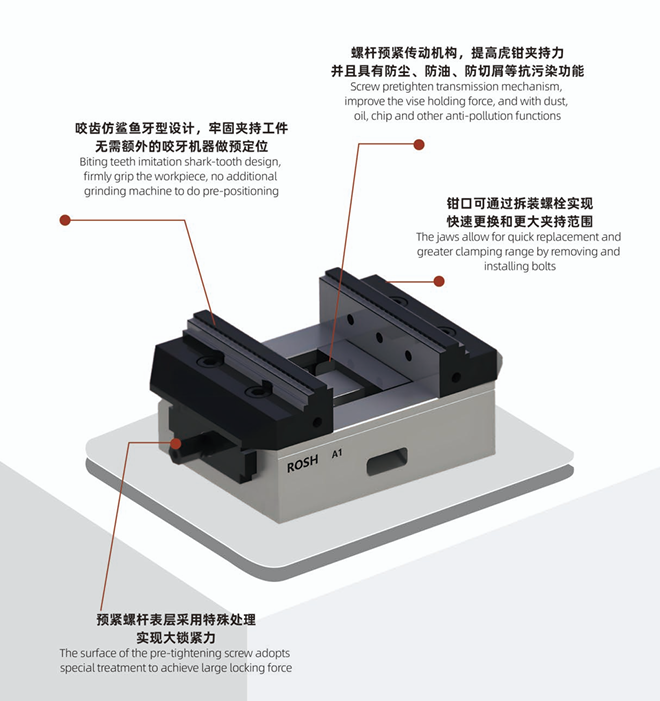

编辑:ROSH

审核:子路

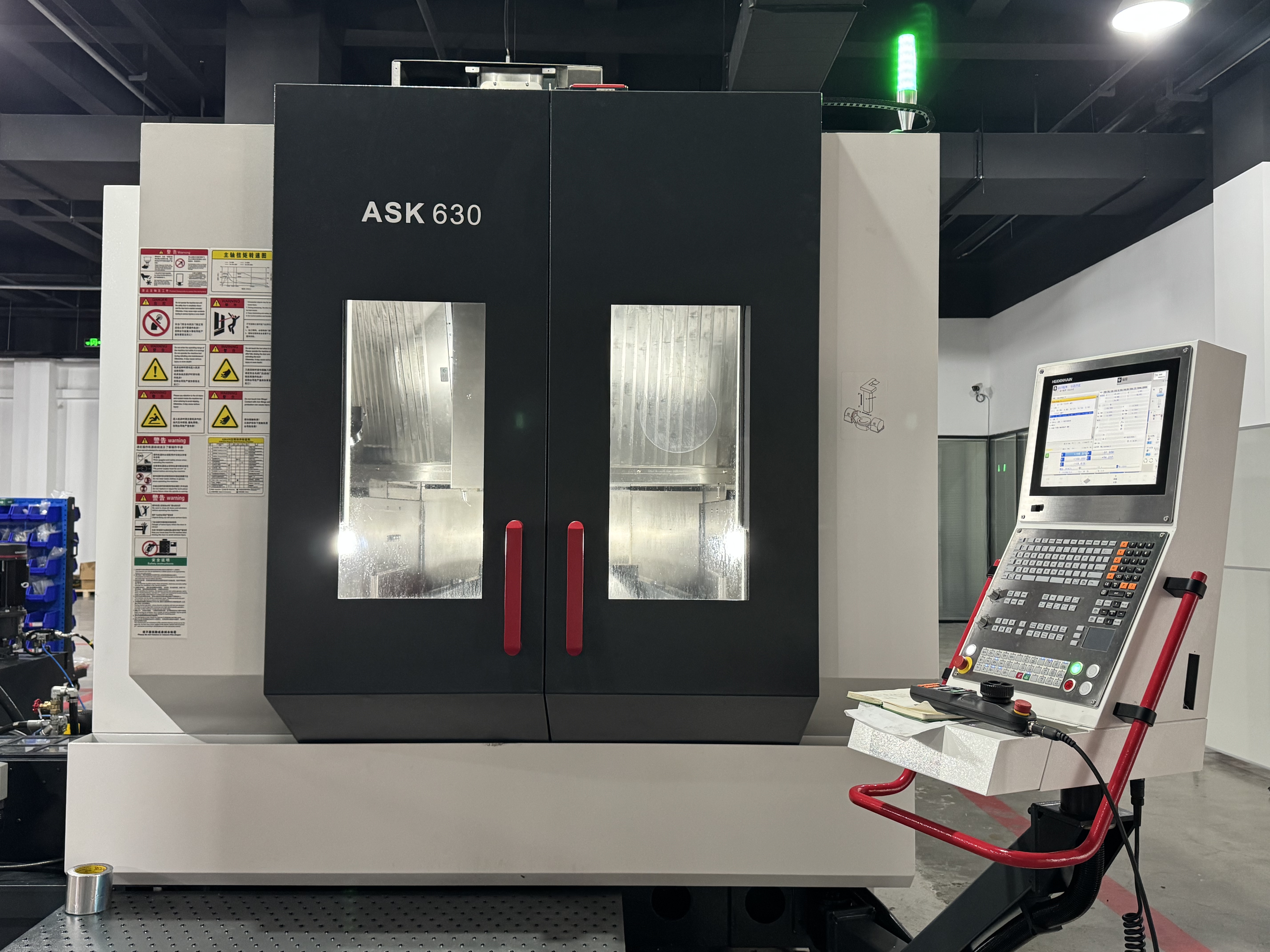

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~