传统虎钳vs鲨鱼齿:ROSH自定心虎钳3mm夹持如何给企业省成本

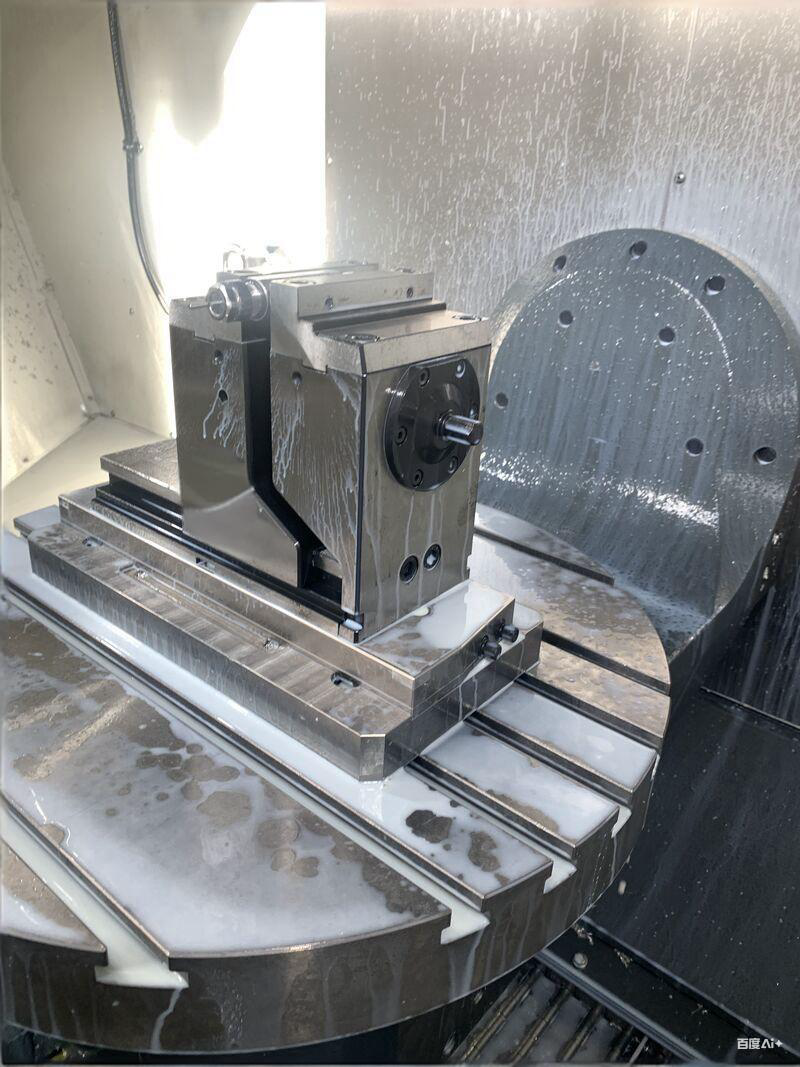

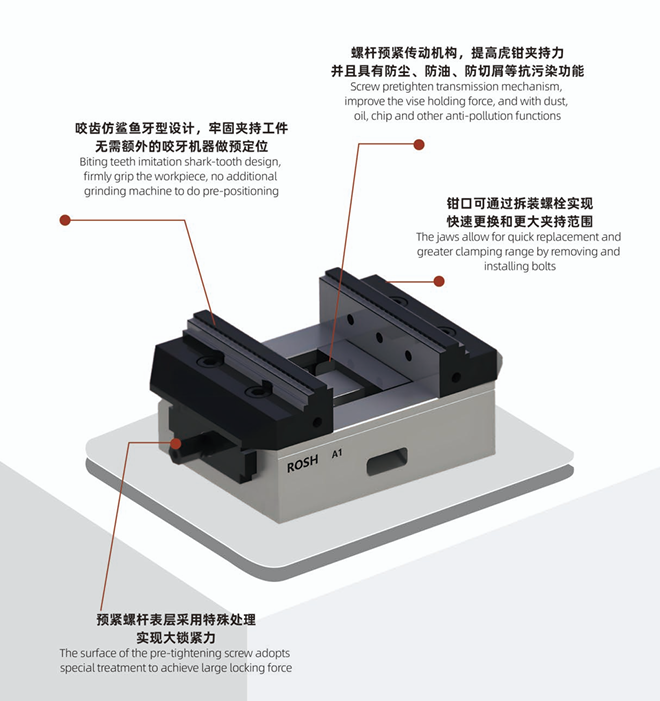

在现代工业生产中,机加工领域对于高效、精准的工装夹具需求日益增加。传统的虎钳因其操作繁琐、换型成本高、柔性不足等问题,逐渐难以满足企业降本增效的需求。而ROSH自定心虎钳3mm夹持技术的出现,为解决这些问题提供了新的可能。

一、降低换型时间,提高生产效率

传统虎钳在面对不同规格的工件时,往往需要频繁调整或更换专用夹具,这一过程不仅耗时费力,还显著降低了机床的实际加工时间占比。以某汽车零部件生产线为例,过去使用传统虎钳加工不同型号的发动机缸体,每次换型都需要停机调试至少20分钟,导致设备利用率低下,生产周期延长。引入ROSH自定心虎钳3mm夹持技术后,其快速换型系统使得换型时间缩短至5分钟以内,机床稼动率提升近40%,大大提升了生产效率,间接降低了单位产品的人工和时间成本。

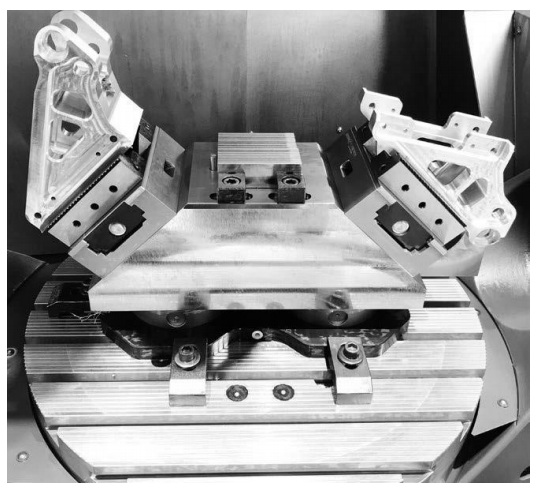

二、减少废品率,提升材料利用率

薄壁零件及易变形工件在传统虎钳中的固定常因受力不均导致变形甚至报废,增加了材料的浪费和后续处理成本。ROSH自定心虎钳通过动态平衡夹紧力与高精度双重控制,确保工件在加工过程中稳定不变形,显著降低了废品率。如某航空发动机叶片制造企业,采用ROSH自定心虎钳后,因加工变形导致的废品率从原先的15%降至2%以下,每年节约原材料成本数百万元。

三、优化库存管理,降低资金占用

传统虎钳需储备大量不同规格的专用夹具以应对多样化的生产需求,这不仅增加了库存管理的难度,也占用了大量资金。ROSH自定心虎钳的模块化设计和灵活适应性允许企业大幅减少专用夹具的库存量,实现“一钳多用”。据统计,实施ROSH方案后,某机械加工厂的夹具库存种类减少了70%,库存资金占用减少约300万元,有效缓解了资金压力。

四、提高加工精度,减少返工成本

ROSH自定心虎钳的高精度定位能力确保了工件加工过程中的精确对位,减少了因定位误差导致的返工和修正。在某精密模具制造项目中,使用ROSH自定心虎钳后,产品一次性成品率从85%提升至98%,直接减少了返工造成的材料损耗和人工成本,同时提高了客户满意度和市场竞争力。

五、降低维护成本,延长使用寿命

传统虎钳由于结构复杂、易磨损,维护频率高且成本昂贵。相比之下,ROSH自定心虎钳采用耐磨材料和先进的密封设计,减少了磨损和漏油风险,维护周期延长。长期来看,其全生命周期成本更低。据一家大型机械制造企业反馈,采用ROSH自定心虎钳后,年度维护费用降低了约25%,同时设备使用寿命延长了约30%。

编辑:ROSH

审核:子路

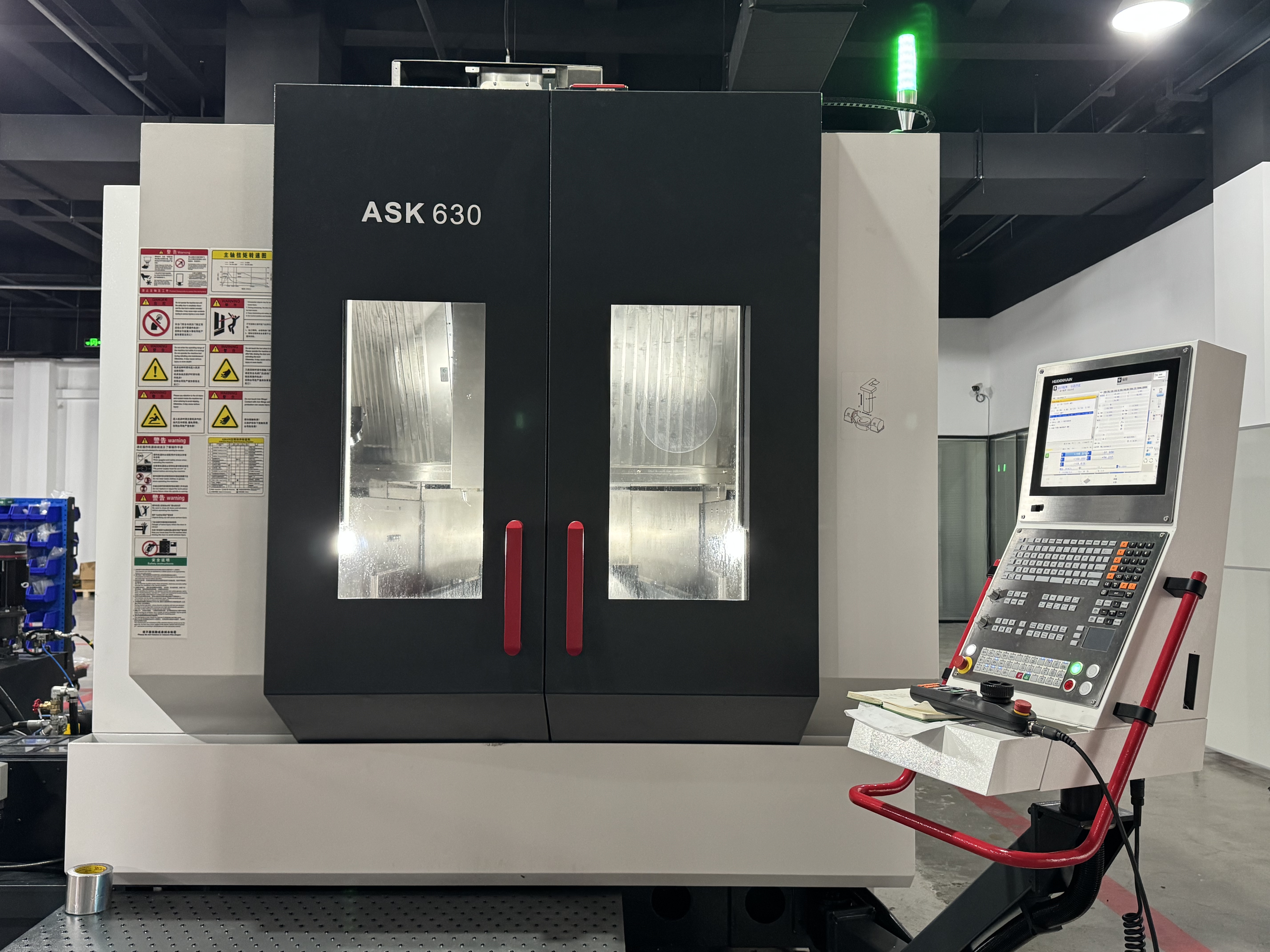

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~