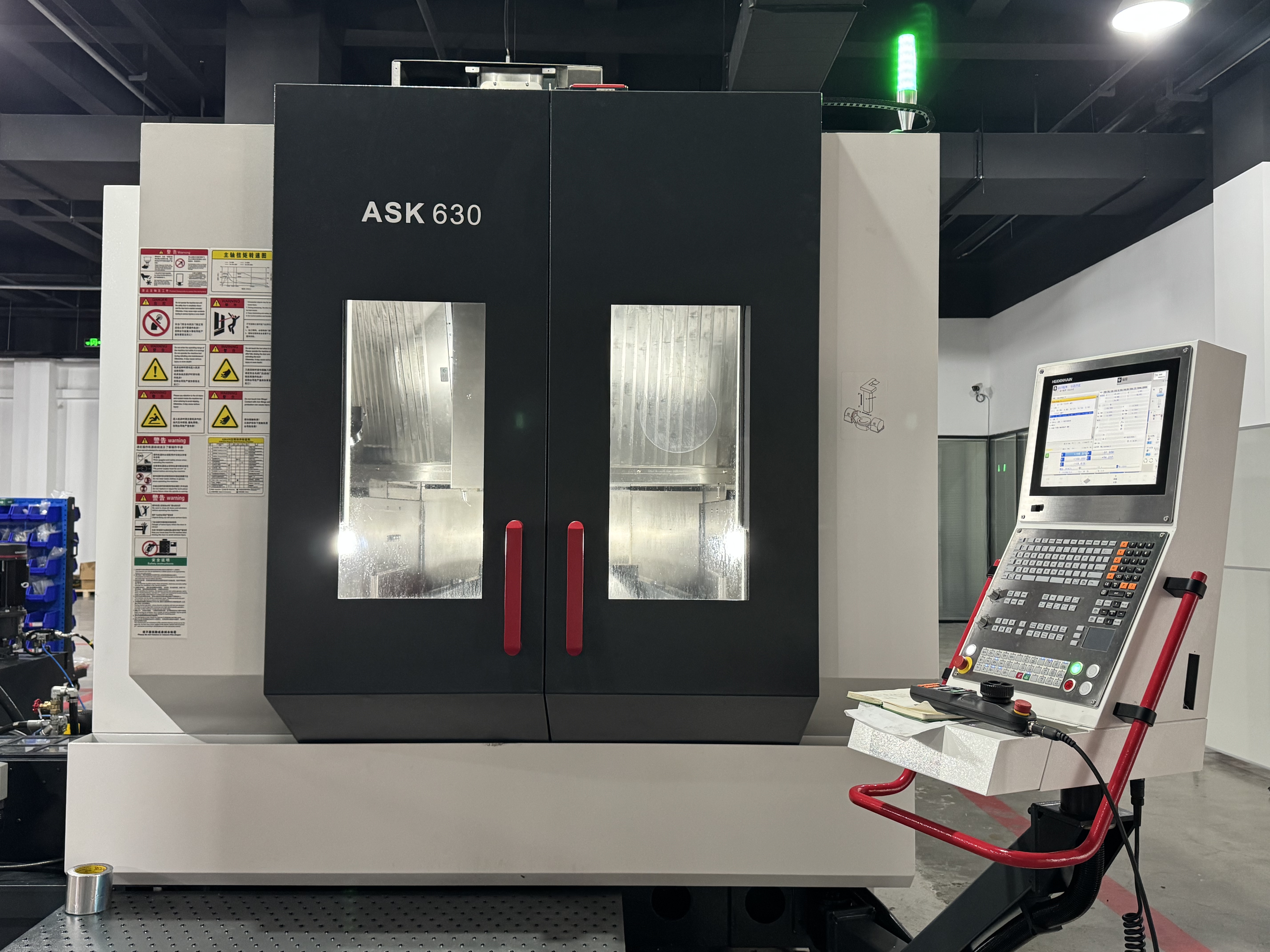

精密制造必选!埃斯科高精度五轴联动加工中心,五大优势引领行业

在航空航天、医疗器械、精密模具等高附加值领域,加工精度与效率直接决定企业核心竞争力。埃斯科高精度五轴联动加工中心,凭借五大核心技术优势,正重新定义精密制造的行业标准,成为高端智造领域不可替代的 “工业利器”。

优势一:纳米级精度,突破工艺极限

埃斯科五轴加工中心搭载自主研发的纳米级光栅闭环系统,通过实时反馈补偿热变形与机械振动误差,实现重复定位精度≤±0.002mm,表面加工粗糙度 Ra≤0.1μm。例如,在人工关节加工中,该系统可一次性完成髋臼杯的复杂曲面精磨,无需二次抛光,良品率提升至 99.5%,远超 ISO 13485 医疗器械认证标准。

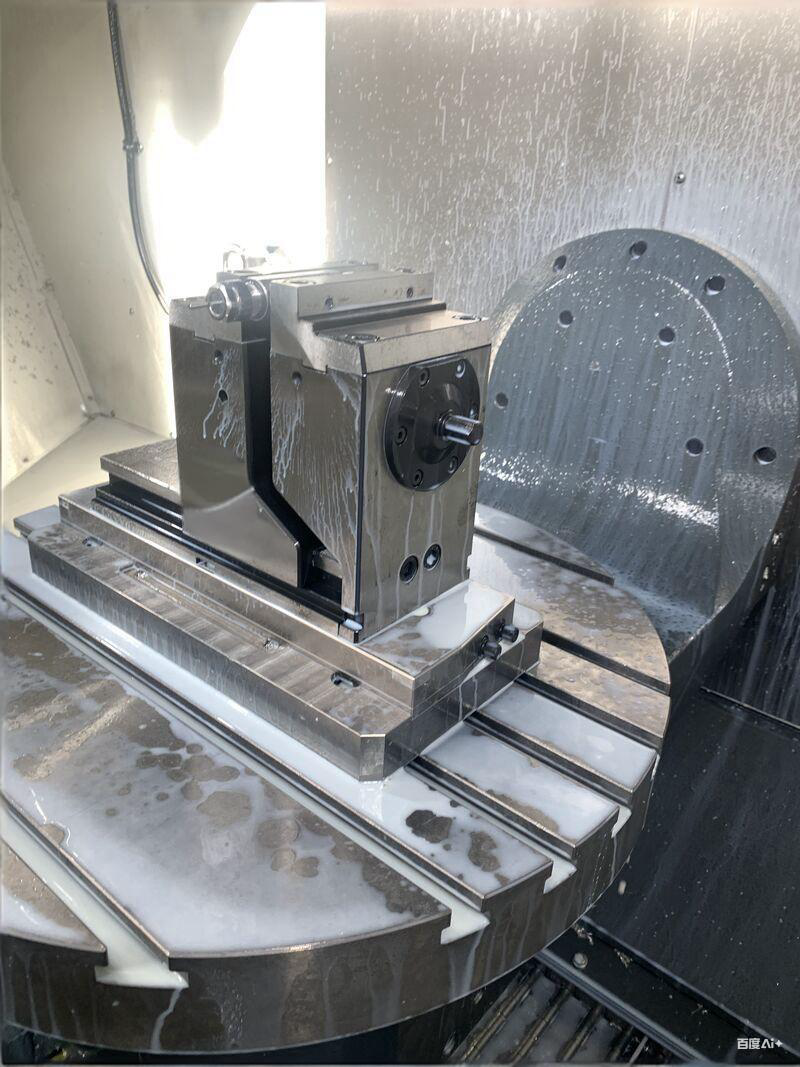

优势二:五轴联动,复杂结构 “一次成型”

传统三轴机床需多次装夹加工涡轮叶片、航空发动机叶盘等复杂部件,而埃斯科设备通过摇篮式双摆头设计,支持 A/B/C 轴 ±120° 无死角联动,实现深腔、曲面、异形件的一次性高精度成型。某航天企业应用后,叶盘加工周期从 72 小时缩短至 18 小时,材料利用率提升 40%。

优势三:智能自适应,效率提升 200%

集成 AI 工艺优化系统,可自动识别工件材质、硬度等参数,并匹配最佳切削速度与刀具路径。在新能源汽车一体化压铸模具加工中,系统通过智能减震算法,将大型模具的加工效率提升 200%,同时刀具损耗降低 35%,单台设备年节省成本超 80 万元。

优势四:全生命周期稳定性保障

采用德国静压导轨技术与恒温冷却系统,确保设备在连续 72 小时高强度加工中,温度波动≤0.5℃,主轴径向跳动≤1μm。实测数据显示,埃斯科五轴中心平均无故障运行时间(MTBF)达 18000 小时,较行业平均水平提升 50%,大幅减少非计划停机损失。

优势五:生态互联,赋能智慧工厂

设备内置工业物联网(IIoT)模块,支持与 MES、ERP 系统无缝对接,实时上传加工数据至云端数字孪生平台。某 3C 电子企业通过数据建模优化工艺,将精密结构件产能从每月 5 万件提升至 12 万件,同时能耗降低 22%,碳足迹减少 30%。

行业变革:从 “替代进口” 到 “全球标杆”

- 半导体领域:晶圆夹具加工精度达 0.001mm,助力国产光刻机核心部件突破技术封锁。

- 能源领域:核反应堆内壁曲面加工误差小于 3μm,推动第四代核电站建设进程。

- 光学领域:非球面透镜加工面形精度 PV 值≤0.1λ,打破德国、日本企业垄断格局。

埃斯科高精度五轴联动加工中心,以 “精度、效率、智能、稳定、互联” 五大核心优势,不仅解决了高端装备依赖进口的 “卡脖子” 难题,更通过技术迭代与生态融合,推动精密制造向数字化、绿色化升级。在工业 4.0 与 “双碳” 目标驱动下,埃斯科正引领中国智造走向全球价值链顶端。

编辑:ROSH

审核:子路

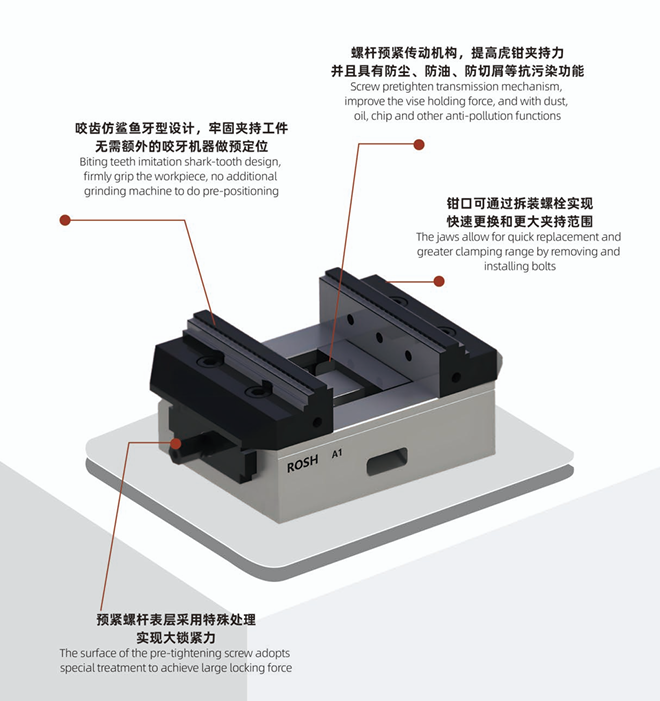

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~