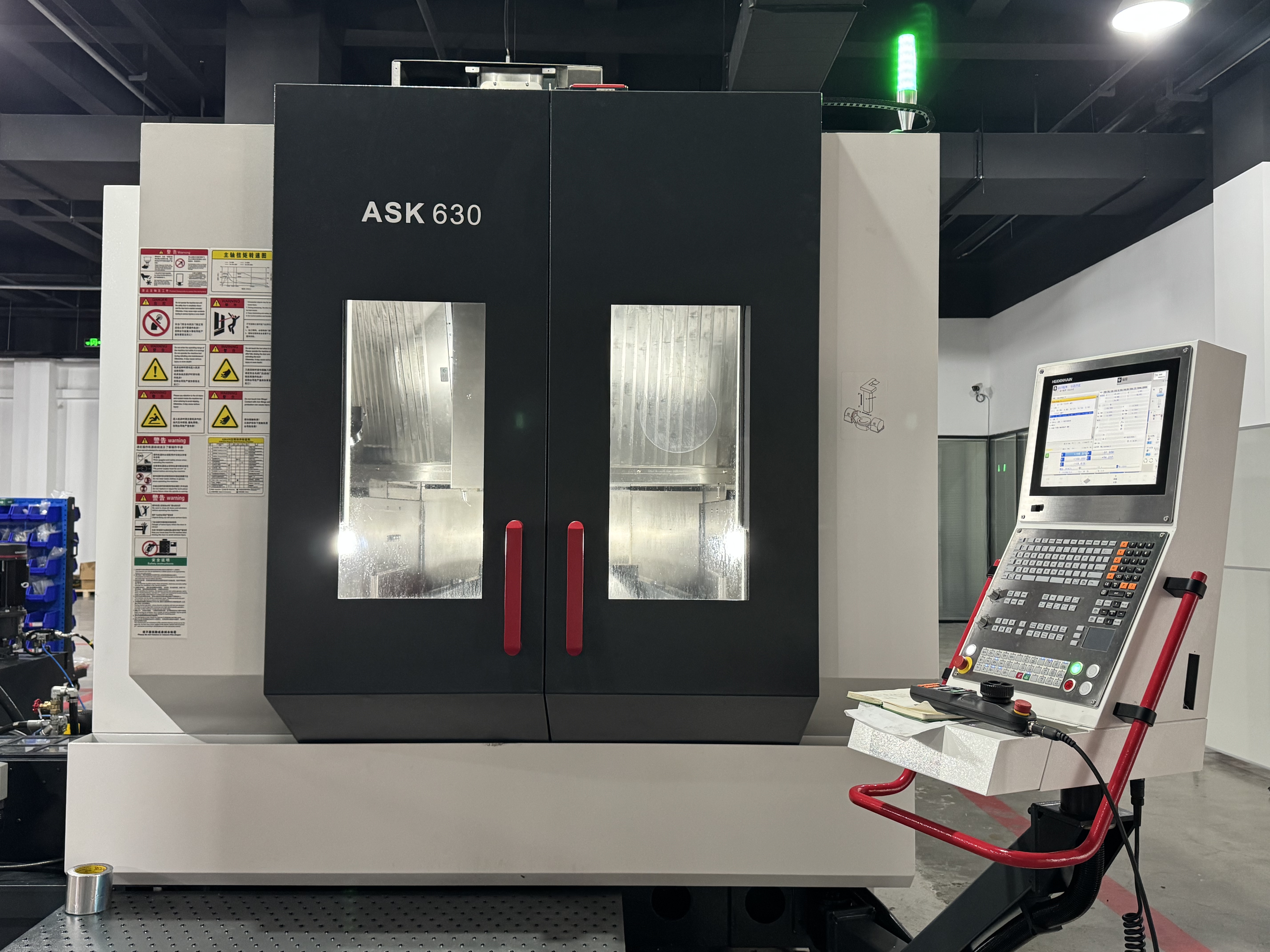

ASK | 五轴立式机床机械结构大揭秘:工作原理详细解读

五轴立式机床的机械结构及其工作原理

一、引言

五轴立式机床作为现代机械加工领域的高精度设备,在航空航天、汽车制造、模具加工等众多行业中发挥着极为重要的作用。它能够实现复杂形状零件的高效、精密加工,其独特的机械结构和工作原理是达成这一目标的关键所在。

ASK埃斯科智能装备有限公司自研 埃斯科ASK ZR800五轴机床

ASK埃斯科智能装备有限公司自研 埃斯科ASK ZR800五轴机床

二、五轴立式机床的机械结构

(一)基础部件

- 床身:床身是整个机床的基础支撑结构,通常采用高强度铸铁或焊接钢结构制造。它需要具备足够的刚性和稳定性,以承受加工过程中的切削力、重力以及振动等各种载荷,确保机床在高速运转和高精度加工时不会发生变形。例如,一些高端五轴立式机床的床身采用特殊的筋板结构设计,通过优化筋板的布局和形状,有效提高了床身的整体刚性。

- 立柱:立柱垂直安装在床身上,用于支撑主轴箱和其他运动部件。立柱的设计同样注重刚性,其截面形状通常为矩形或圆形,并且内部采用加强筋结构来增强其承载能力。在一些高速五轴立式机床中,立柱还可能采用热对称结构,以减少热变形对加工精度的影响。

(二)运动轴部件

- X、Y、Z 直线运动轴

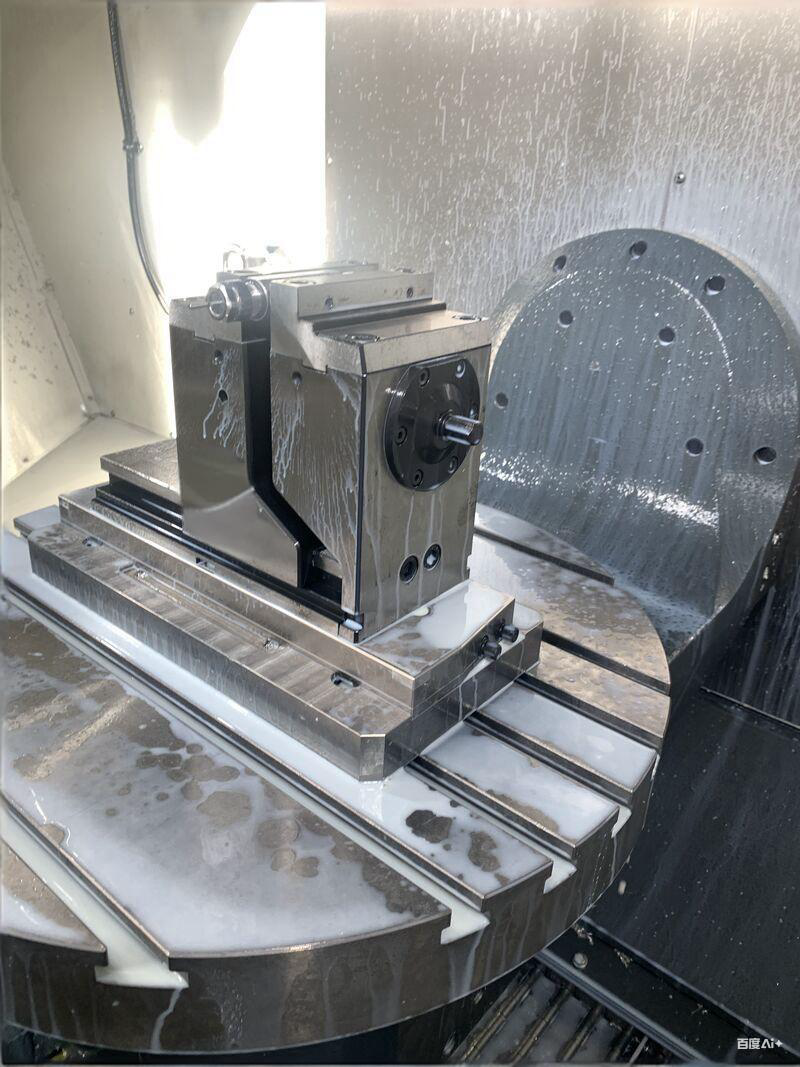

- 工作台:X 轴和 Y 轴的运动通常由工作台来实现。工作台安装在床身上的导轨上,通过滚珠丝杠螺母副或直线电机等传动装置驱动,能够在水平平面内进行精确的直线运动。工作台的表面精度和承载能力对于加工质量至关重要,一般会采用高精度的磨削工艺加工,并配备 T 型槽或其他形式的装夹接口,以便固定工件或夹具。

- 主轴箱:Z 轴方向的运动由主轴箱完成。主轴箱沿立柱上的导轨上下移动,实现刀具在垂直方向上的位置调整。主轴箱内部安装有主轴组件,包括主轴电机、主轴、轴承等关键部件。主轴的转速范围、扭矩输出以及旋转精度直接影响机床的加工性能。例如,高速切削五轴立式机床的主轴通常采用电主轴结构,能够实现极高的转速,满足铝合金、钛合金等难加工材料的高速切削需求。

- A、C 旋转运动轴

- 回转工作台:A 轴和 C 轴的实现方式有多种,其中一种常见的结构是回转工作台。回转工作台安装在 X 轴或 Y 轴工作台上,能够绕垂直轴(C 轴)或水平轴(A 轴)进行旋转运动。回转工作台内部配备高精度的回转轴承和驱动装置,如蜗轮蜗杆副或力矩电机,以实现精确的角度定位和旋转运动。在加工复杂曲面零件时,回转工作台能够使工件在不同角度下接受刀具的切削,大大扩展了机床的加工范围。

- 摆头式结构:另一种实现 A、C 轴运动的方式是摆头式结构。摆头安装在主轴箱上,主轴通过摆头绕特定轴进行旋转运动。摆头式结构的优点是能够使刀具在空间内更加灵活地调整姿态,对于一些具有深腔、倒扣等复杂结构的零件加工具有独特的优势。摆头内部的传动机构和关节轴承需要具备高刚性和高精度,以确保刀具在旋转过程中的位置精度和稳定性。

(三)主轴系统

主轴系统是五轴立式机床的核心部件之一,其主要功能是夹持刀具并带动刀具高速旋转,为切削加工提供动力。主轴通常采用精密轴承支撑,如角接触球轴承或陶瓷轴承,以保证主轴的高转速和旋转精度。在主轴的前端,配备有刀具夹持装置,如弹簧夹头、液压夹头或热缩夹头等,能够牢固地夹持不同类型和规格的刀具。此外,为了实现高速切削时的刀具冷却和排屑,主轴内部还可能设计有冷却通道,通过冷却液循环带走切削热,提高刀具寿命和加工表面质量。

(四)进给系统

进给系统负责将电机的旋转运动转化为各运动轴的直线或旋转进给运动,其精度和稳定性直接影响机床的加工精度。在五轴立式机床中,进给系统主要包括滚珠丝杠螺母副、直线导轨、伺服电机等部件。滚珠丝杠螺母副具有高精度、高效率的特点,能够将伺服电机的旋转运动转化为精确的直线运动,其精度等级通常达到 C3 级或更高。直线导轨则为运动部件提供平稳的导向和支撑,减少摩擦阻力和运动误差。伺服电机作为进给系统的动力源,通过数控系统的控制,能够实现精确的速度和位置控制,满足不同加工工艺的需求。

(五)辅助装置

- 冷却系统:冷却系统用于降低加工过程中的切削温度,提高刀具寿命和加工表面质量。常见的冷却方式包括切削液冷却和气体冷却。切削液冷却系统通过喷嘴将切削液喷射到切削区域,带走切削热和切屑。气体冷却则利用高压气体(如压缩空气或氮气)吹走切屑,并起到一定的冷却作用。在一些高精度五轴立式机床中,还可能采用微量润滑冷却技术,将少量的切削油与高压气体混合后喷射到切削区域,既能有效冷却,又能减少切削液的使用量,降低环境污染。

- 润滑系统:润滑系统的主要作用是对机床的运动部件进行润滑,减少摩擦和磨损,保证机床的正常运行。润滑系统通常包括油泵、油管、分配器和润滑点等部件。通过定时定量地向导轨、丝杠、轴承等部位输送润滑油或润滑脂,保持运动部件之间的良好润滑状态。在一些自动化程度较高的五轴立式机床中,润滑系统还具备自动监测和报警功能,当润滑不足或出现故障时,能够及时提醒操作人员进行维护。

- 排屑系统:排屑系统负责将加工过程中产生的切屑从加工区域清除出去,防止切屑堆积影响加工精度和机床正常运行。排屑系统的形式多样,常见的有链式排屑机、螺旋排屑机、刮板排屑机等。这些排屑机通过不同的工作原理将切屑输送到机床外部的集屑箱或排屑车中。在设计排屑系统时,需要考虑切屑的形状、大小、材质以及机床的结构布局等因素,确保排屑顺畅高效。

三、五轴立式机床的工作原理

五轴立式机床的工作原理基于数控机床的基本原理,通过数控系统对各运动轴的精确控制,实现刀具相对于工件的复杂运动轨迹,从而完成零件的加工。

在加工前,首先根据零件的图纸要求,利用计算机辅助制造(CAM)软件生成数控加工程序。数控程序包含了刀具的运动轨迹、切削参数(如主轴转速、进给速度、切削深度等)以及机床各轴的运动顺序等信息。将数控程序输入到机床的数控系统中后,数控系统对程序进行译码、预处理等操作,然后根据程序指令向各坐标轴的伺服电机发送控制信号。

伺服电机接收到控制信号后,按照指令的要求驱动滚珠丝杠螺母副或其他传动装置,使机床的 X、Y、Z 直线运动轴以及 A、C 旋转运动轴按照预定的轨迹和速度进行运动。例如,在加工一个复杂的曲面零件时,X、Y 轴工作台的移动与 A、C 轴回转工作台或摆头的旋转运动相互配合,使刀具能够在空间内沿着曲面的轮廓进行精确的切削运动。同时,主轴系统带动刀具高速旋转,在切削力的作用下,刀具从工件上切除多余的材料,逐步形成符合图纸要求的零件形状。

在整个加工过程中,数控系统通过位置检测装置(如光栅尺、编码器等)实时监测各运动轴的位置信息,并将其与数控程序中的指令位置进行比较。如果发现实际位置与指令位置存在偏差,数控系统会立即调整伺服电机的输出,使运动轴回到正确的位置,从而保证加工精度。此外,数控系统还可以根据加工过程中的实际情况,如切削力的变化、刀具的磨损等,自动调整切削参数,实现自适应加工,进一步提高加工效率和质量。

四、结论

五轴立式机床以其独特的机械结构和先进的工作原理,成为现代机械加工领域的重要设备。其复杂而精密的机械结构,包括基础部件、运动轴部件、主轴系统、进给系统和辅助装置等,相互协作,为实现高精度、高效率的加工提供了坚实的硬件基础。而基于数控系统的工作原理,则使得机床能够精确地控制刀具的运动轨迹和切削参数,完成各种复杂形状零件的加工任务。随着科技的不断进步,五轴立式机床的性能将不断提升,在更多行业中发挥更大的作用,推动制造业向更高水平发展。

如果大家想要了解更多关于高端五轴机床的知识可以联系我们——浙江埃斯科智能装备有限公司。

编辑:ROSH

审核:子路

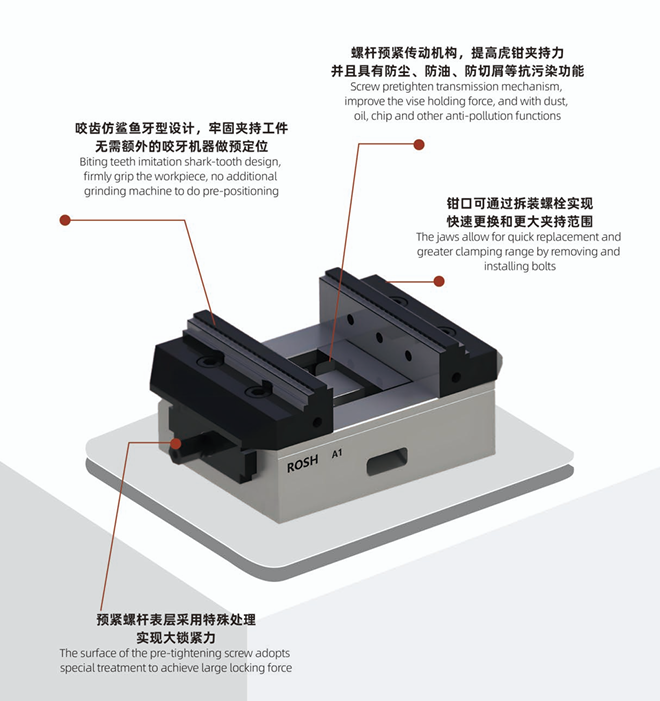

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~