埃斯科高精度五轴联动加工中心:微米级精度重塑工艺巅峰

埃斯科高精度五轴联动加工中心,以其卓越的性能和创新的技术,为制造业带来了全新的解决方案。

一、突出特点

1.高刚性与高精度结构

埃斯科五轴联动加工中心采用高强度的机床床身和立柱结构,确保在加工过程中能够承受切削力和振动,保持稳定的加工状态。同时,选用高质量的主轴、电机、驱动器等关键零部件,以及高精度的滚珠丝杠、直线导轨和旋转轴传动系统,减少运动间隙和误差,进一步提高加工精度。

2.先进的控制系统

该加工中心配备了先进的数控系统,具有实时性和准确性的控制能力。控制系统能够快速响应加工需求并生成控制命令,精确控制刀具相对于工件的运动。较高的采样率可以更快速地捕捉加工过程中的变化,从而提高系统对误差的响应速度;较短的计算周期允许控制系统更频繁地调整运动,提高跟随性的准确性;快速的通信速度则保证了控制器与驱动器之间的高效数据传输。

3.刀具路径规划与姿态控制

操作人员可以利用计算机辅助制造(CAM)软件对零件进行编程,生成最佳的刀具路径。这个刀具路径会综合考虑刀具的长度、直径、切削参数以及工件的形状和材料特性,以确保加工效率和质量。此外,加工中心还具备刀具姿态控制功能,通过调整刀具的姿态,优化加工过程,让刀具始终保持切削角度,或是避免刀具与工件的非切削接触,从而提高刀具寿命和加工质量。

4.智能操作系统与人机交互

埃斯科五轴联动加工中心采用先进的数控程序,大大降低了错误率和时间成本。操作人员只需在数控系统中输入加工程序,设备即可自动完成工作。同时,配备的人机交互界面使操作过程更加简单、快捷、直观,减轻了操作人员的工作负担。

二、核心优势

1.微米级加工精度

埃斯科五轴联动加工中心能够实现微米级的加工精度,这对于航空航天、精密模具、医疗器械等对精度要求极高的领域至关重要。在航空发动机叶片制造中,可实现叶片根冠区域0.02mm的余量精准控制,显著提升涡轮部件的高温耐受性。

2.高效率加工

其五轴联动的特点使得加工中心可以完成对工件的任意角度的立体切削加工,从各个方向进行工件的加工,减少了加工时间和人力成本。同时,先进的控制系统能够实时调整和改变工件的加工角度,使加工过程更加灵活、精确。

3.广泛的应用范围

由于其广泛的适用范围和高效的加工能力,埃斯科五轴联动加工中心在航空航天、汽车制造、模具加工、五金制品、电子器件等多个领域得到了广泛应用。

三、应用领域

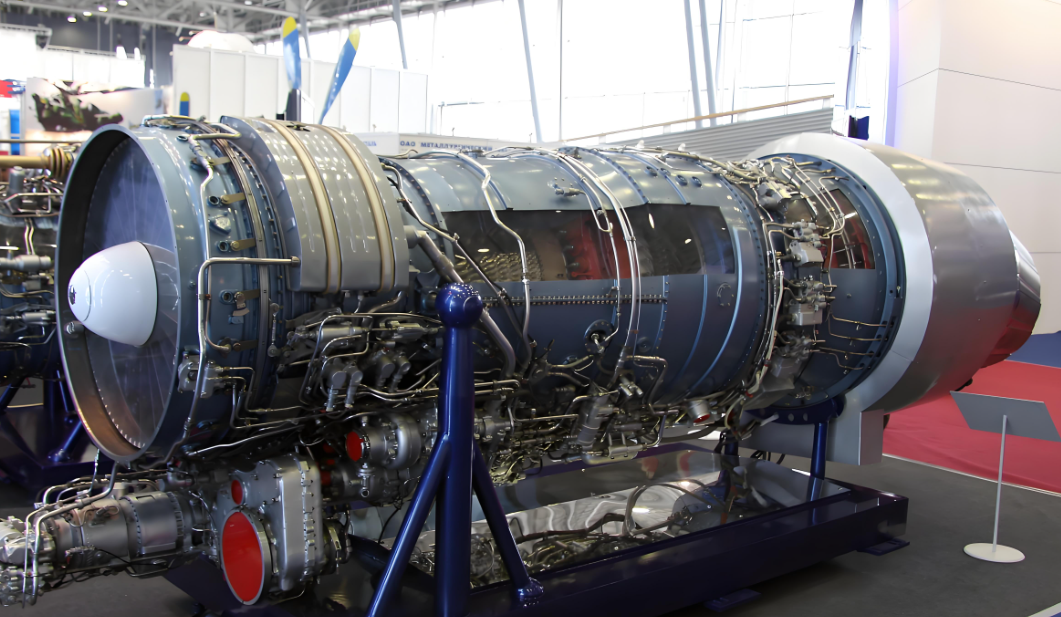

1.航空航天领域

在航空航天领域,埃斯科五轴联动加工中心可用于复杂曲面加工,如航空发动机叶片的制造。通过B轴与C轴联动,实现叶片根冠区域0.02mm的余量精准控制,单件加工时间缩短45%,叶片表面质量达到Ra0.4μm,显著提升了涡轮部件的高温耐受性。其五轴联动轨迹优化算法还支持叶片扭曲流道的数字化仿真加工,将传统试错生产转化为确定性工艺方案。

2.精密模具领域

在汽车车灯模具生产中,埃斯科五轴联动加工中心通过倾斜面五轴联动铣削,可在模芯表面实现镜面级抛光效果。模具开发周期压缩30%,电极损耗降低60%,配合自动化换刀系统,实现7×24小时无人化生产。其动态误差补偿技术更将复杂型腔的尺寸精度稳定在±0.005mm以内。

3.医疗器械领域

在骨科植入物制造中,埃斯科五轴联动加工中心支持CT数据直接编程,通过多轴联动实现钛合金骨板的个性化切削。复杂多孔结构的加工效率提升70%,配合在线检测技术,良品率从82%跃升至98%。其六轴力反馈系统可实时调整加工参数,保护昂贵医用材料免受损伤。

4.汽车零部件领域

在新能源汽车壳体制造中,埃斯科五轴联动加工中心通过摆角铣头+旋转工作台组合,实现铝合金构件的3D空间连续加工。电池包框架减重18%,动态平衡性提升40%。智能碰撞监测功能有效避免深腔加工中的刀具干涉问题,配合IoT数据追溯系统,确保每个关键参数可追溯、可复现。

编辑:ROSH

审核:子路

浙江埃斯科智能装备有限公司成立于2017年,秉承高精度装备制造的工艺理念,专注于智能制造领域。我们拥有丰富的五轴机床设计与制造经验,主要产品包括高精度五轴立式联动加工中心、高精度五轴双摇臂直驱回转工作台、高端自动化夹具ROSH自定心虎钳及ROSH零点快换系统等。这些创新解决方案广泛应用于精密机械部件、航空航天工业、半导体、新能源汽车部件以及医疗器械等多个行业,并获得了众多知名企业的认可与好评。

如果您正在寻找能够提升生产效率和产品质量的专业设备供应商,欢迎访问我们的官方网站www.athletic-ask.com了解更多详情;或直接联系我们的销售团队【0571-82100288】,让我们共同探讨如何为您的业务带来更大的价值!

请先 登录后发表评论 ~